TMEICが手がける産業用モータは、小さなものでも重さ400㎏以上、大きなものでは高さ2m以上、重さ数十トンに及ぶ。近年、経済発展の目覚ましいインドは、高圧モータの国内需要の伸びが顕著なこと、アジアの中心に位置しているため他の国や地域への製品輸送に利点があることから、世界各地から競合メーカーの進出が目覚ましい。当然、価格競争も厳しいが、「価格的優位性を武器とする韓国や中国のメーカーに勝つためには、世界で一番工業製品の価格が低いと言われるインドで足場を確立し、インドで戦える=世界中で戦える製品をつくる必要性がありました」とプロジェクト発足時から技術の責任者として参画していた江頭は話す。そして、約2年かけて製造拠点として最適な場所を調査し最終的に選んだのが、インド南部にあるベンガルール近郊の工業団地だった。最も重視したのは、モータづくりに必要な部品のサプライヤーが集中していること。「当然、インド国内には多くの部品メーカーがありますが、インドは国土が広いのでメーカーが遠くにあると輸送時間・輸送費用がかかりムダが発生します。近隣で大半を入手できるというのは大きなメリットでした」と江頭。さらに、標高約1000メートルに位置し「インドの軽井沢」と言われるほど夏も涼しく湿度が低いこと、電気や水道などのインフラが比較的安定していることも決め手になった。「ベンガルールには日本企業が200社近く進出していて、日本人にとっても比較的過ごしやすい場所と言えるかもしれません」と、普段インド中を飛び回っている営業の清水は言う。

無事に建設地を決めたプロジェクトメンバーの前に、次々と問題が立ちふさがる。「手続きのために役所に通うものの、面会の順番が回ってこないことが度々ありました。また、建設予定地は国が工場誘致のために買い上げている土地をTMEICが借りる契約だったのですが、ある日突然、元の所有者が土地に生えているパパイヤやココナッツを買い取って欲しいと押しかけてきたため、樹木の代金を支払うといったこともあったようです。それでも担当したメンバーたちは、国が違えば商習慣も違うからと冷静に対処していましたね」と江頭は振り返る。これらの手続きに時間を要したこともあり、工場の建設は一刻も早く進めるため日本の建設企業に依頼した。

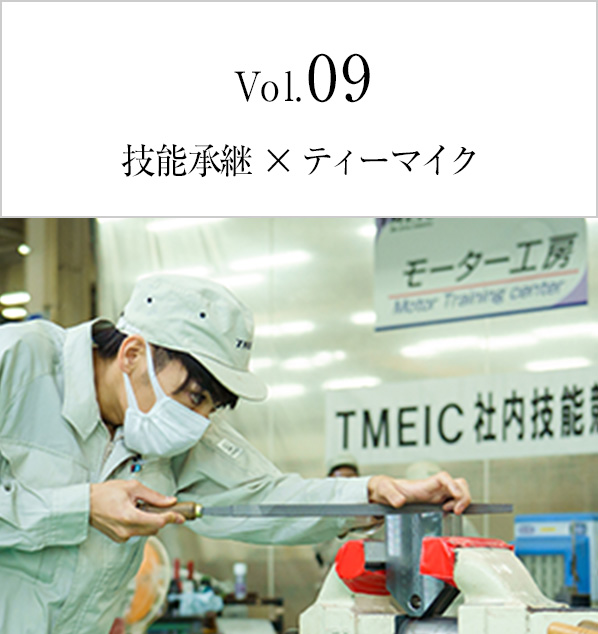

工場の建設を急ぐ一方、モータの設計部門の人材採用・育成を託されていた江頭はインドに通い面接を繰り返した。「最初に設計チームの核となる6名の経験者を採用し、日本で3ヶ月間の研修を行いました。彼らにはすでにモータ設計の知識がありましたので、TMEIC式のものづくりを徹底的に覚えてもらい、帰国後に他の設計スタッフに正確に伝えられるようにすることが目的でした」と話す。その後、さらに100名超のインド人を面接し約20名を採用。「インドではTMEICの名は全く知られていませんでしたが、日本企業で日本式のものづくりを学びたいという意欲を持ち、積極的に自己アピールをしてもらえたことが印象的でした」。

2015年2月にTMEICインド工場に着任したSubbarao(以降、スバラオ)も、「前職で日本企業と取引があり『日本式のものづくり』に共感していましたので、TMEICでゼロから工場を立ち上げる、という大きなチャレンジにとても惹かれました。しかし実際のものづくりのシステム以前に、インドと日本では様々な違いがあります。日本流タイムマネジメントやTMEIC式安全文化をどのように浸透させるのか、さらにはTMEIC式の人材育成、そしてインドにおける製品の認証取得など、一つひとつが大きな挑戦でした。日本人とインド人の間に立ち、積極的にコミュニケーションをとりながら調整を重ねました」と話す。

工場建設、人材採用と並行して営業活動も開始。2014年後半から2015年にかけて、清水はインド人の営業担当と約150社近くのインド企業を訪問した。「ベンガルールから離れた、北のデリーや西のムンバイ、東のコルカタなどの主要都市にあるエンドユーザー、機械メーカー、コンサル会社に対してTMEICを紹介し、インド工場をPRすることと、仕様要求、現状の仕入れ先、課題感、要求納期などの情報を入手することが目的でした。まず大変なのがアポ取りです。特に、鉄鋼系やインフラ系の政府系企業が難しく、入門に半日かかることもよくありました。ただ、面会できると納期や品質に苦労されている企業が多く、『インドで日本式のモータを製造する』と伝えると期待感を示してもらえることが多かったですね」と清水。こうしてインド人の営業担当と長い時間一緒に行動していて痛感したのは「インド人のタフさです。朝5時のフライトで飛び8時に到着、10時から打ち合わせをして17時のフライトで帰るというのを普通にこなします。地域によっては寝台列車や車に夜通し乗って移動することもありました。インド人のタフネスレベルは、競争相手としては脅威ですよね。私も肉体的・精神的に強い方だと思っていたのですが」と笑う。

実績が少ないことで導入が進まない企業がある一方、最近では一度受注し納品すると、TMEICのモータが契約時の仕様を守ることはもちろん、時にはそれ以上の性能であることがわかり、リピートが続いている。「製品性能を誇大PRしがちな海外メーカーに対して、私たちは確実に実現できる性能を伝えています。この企業姿勢が付加価値になっていると言えます。私はもともと、日本でつくったモータをインドに向けて営業していましたが、日本から輸出するとなると輸送費含め、価格的に厳しいため、『インドでモータをつくれたら』とずっと思っていました。このインド工場は、TMEICのモータ事業拡大の鍵です。TMEIC式・インド製モータをインドだけでなく北米、東南アジア、ヨーロッパなど世界中に拡販し、私たちの代で世界的プレイヤーに押し上げることが目標です。そして、次の世代がもっと売りやすい環境をつくっていきたいと考えています」と清水。

インド工場のモータ受注台数は、2017年末時点で300台を突破。新たにドライブ装置の生産拠点がモータ工場の隣に竣工し、モータ&ドライブのセット受注も増えてきている。「長崎工場と京浜工場に匹敵する生産能力を持つ大型工場ですので、早くフル稼働させたいというのが本音ですが、まずは2018年後半に生産台数を現在の数倍にしていく計画です。この急激な拡販に対応していくにあたり、品質の維持が何よりも重要です。品質低下の要因として一般的に考えられるのが、『現場での勝手な設計変更』『安価な資材への切り替え』『担保すべき品質レベルの変更』です。インド工場は、日本と同じ設計・製造・品質管理を掲げていますので、工程管理をしっかり行い、責任者の承認フローを徹底していきます。私はもうすぐ後任と交替し、帰国しますが、引き続き日本からしっかりサポートをしていきたいです」と江頭。インドに約2年半滞在した日々を振り返り、「インド人の真剣に仕事に取組む姿勢は期待以上でしたし、壁にぶつかっても『なんとかなる』と挑んでいく積極性は見習いたいと思いました。これから、スバラオ工場長のもとTMEIC式ものづくりを追求していって欲しいです。彼らなら必ずできます」と期待を込める。

スバラオは、「実は学生時代、父からは製品エンジニアではなく、父と同じ電気エンジニアを目指すよう、アドバイスをされていました。けれど、チームをまとめ、様々な要素を掛け合わせながら品質、安全性、生産性、コスト競争力を追求し、目に見える成果を出すことができるこの仕事に今、大きなやりがいを感じています。まだまだ乗り越えるべき課題はたくさんありますが、改善提案をメンバーと一緒に考えながら、市場からの要求に応え続けていきたいと思います。私の夢は、安全、設計、製造、品質、サプライチェーンマネジメント、そして、納期及びコスト競争力といった「ものづくり」の全ての要素について高いレベルを追求し、「Operation Excellence」の領域までこの工場を高めること。そして、TMEICを真のグローバルカンパニーにし、お客さまから「TMEICのモータは世界一だと仰っていただけることです」と工場長としての決意を語る。