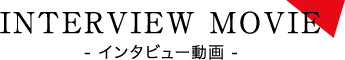

いまから11年前、2006年10月、FTC(Future Technology Development Center)が誕生した。メンバー選定の際、事業部長から最初に声をかけられたのが、技術の山田だった。「事業部長は元上司で、多くの仕事を一緒にしてきた人です。『ものづくりが好きな山田なら、いい仕事をするだろう』と思ってもらえたようです。私はそれまでトータルエンジニアリングという、新工場の立ち上げに関する業務を担当していましたが、技術者として新しい産業技術の事業化にチャレンジできるチャンスだと感じました」と山田は言う。

スタート時は、山田が中心となって選抜した若手メンバーを含め、5人。関西支店の会議室だった部屋を拠点とした。「未来の技術を開発するセンター」を名乗りながらも、当然ながら実験装置などは一切なく、「最初の1、2ヶ月は、みんなで集まって『何をしよう』という状態でした。早く開発テーマを決めなければならないという焦りを感じながら、センター長に『このテーマについて調べてみたらどうだ、あの大学教授の研究室を訪ねてみたらどうだ』と言われたものを、次々に試していくという感じでした」。その中から具体的に開発を進められるものを絞る中で、開発環境のあるオフィスへの移転が急務に。神戸のポートアイランドにあるKIBC(神戸国際ビジネスセンター)で、事務所と100平米ほどのラボを1部屋借りて本格始動した。

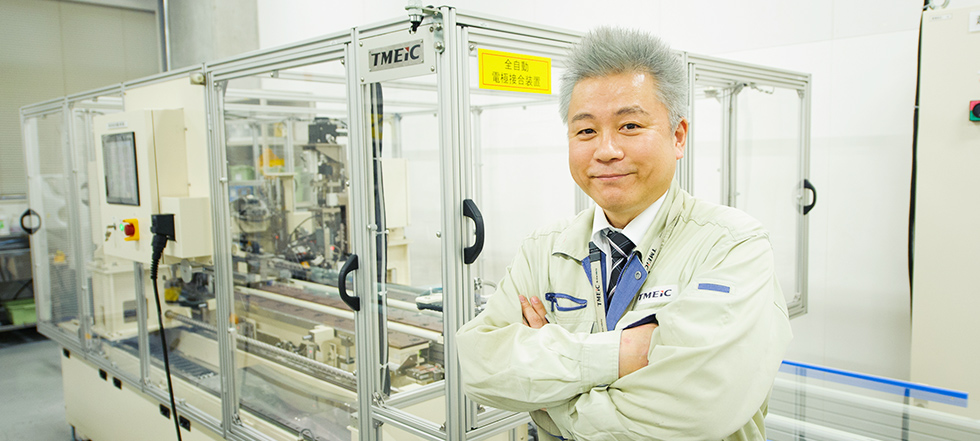

開発を進めたものの一つが、超音波接合の技術を応用した「電極接合装置」。「太陽光パネルを製造する際、薄膜系の太陽光パネル(ガラス基板)に、発電した電気を取り出すための電極(銅線のリボン)を付ける工程があります。通常は、インジウムという希少金属でガラスにハンダ付けをしていましたが、インジウムが高額なため、超音波接合の技術を使って付けられないかとお客さまから相談されました」ときっかけを話す。最初は、割れやすいガラスへの接合は無理なのではと感じた。けれど、「当時FTCのご意見番的な存在だった技術者が一言、『やってみよう』と。そこから、とにかく実験を繰り返しました。電極を付けるガラスの硬さ、電極の純度や厚み、それに合わせて押し付ける強度や振動する速度を調整し、さらに超音波を出す機器の先端部分の形状も変更していきます。そうして何万通りものパターンを検証しながら試しては割り、また仕様を変えて試してはダメで、と、何千枚、何万枚のガラスを割ったか分かりません」と山田は振り返る。

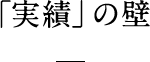

ようやく目処がたち、2014年頃に最初の試作機が完成。さっそく展示会に出した。「新技術を活用した装置なので注目はしてもらえたのですが、納入実績がないとわかると、それ以上話が進みませんでした」。新技術なのだから納入実績がないのは当たり前。悶々としていた時に、国立研究開発法人産業技術総合研究所が太陽光発電に関するコンソーシアムを創設すると知った。「願ってもないチャンスだなと」。メンバーになることで、サーマルサイクル試験を行うことができた。太陽光パネルの使用期間を想定し、野外に設置したのと同様の負荷をかけてデータを取ったところ、これまでの接合方法と変わらない好結果を得た。「これで実績がないことをカバーできるだろうと、太陽光パネルの製造メーカーを30社ぐらい訪問しました。それでも、『良い装置でコスト削減できるのも分かるが、他社が採用していないものは難しい』という回答でした。すでに稼働している工場のラインを変えるのは難しいので、新工場建設の予定がないとそもそも検討すらしてもらえないという事情もありました」。そして、山田は約2年間「電極接合装置」から離れ、他の開発に注力することになった。「悔しい決断でしたが、売れない以上、さらなる研究開発費を確保することはできませんでした」。

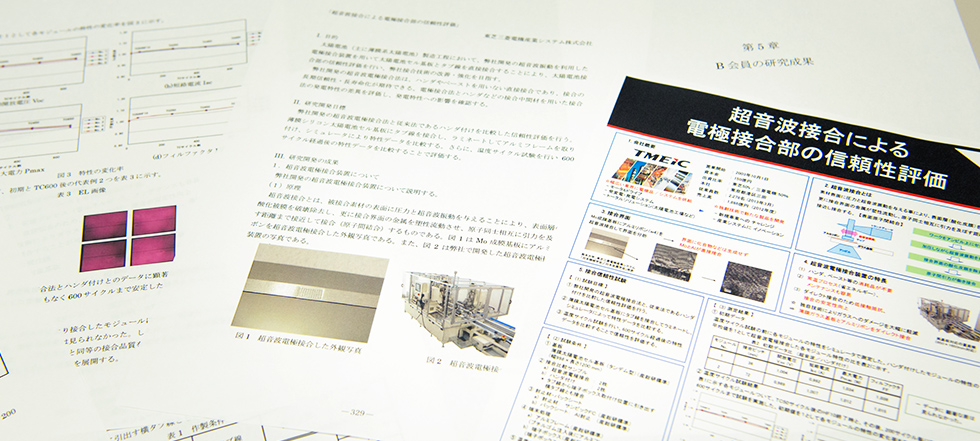

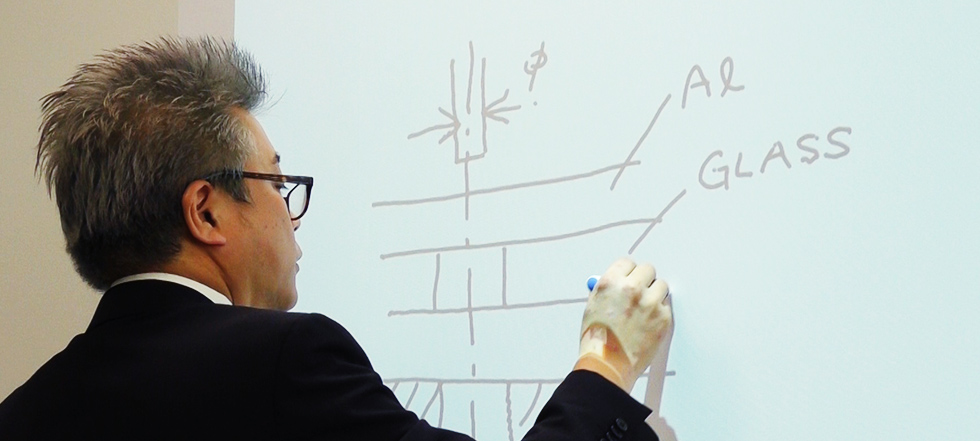

2016年春、チャンスは突然やってきた。「フラットパネルディスプレイや太陽電池をはじめとする様々な電子部品の切断、分断など加工装置で知られる三星ダイヤモンド工業さまより、中国の太陽光パネルメーカーの新工場建設に関する共同提案の話をいただきました。技術本部がドイツにあるため、さっそく上司とともにドイツに打ち合わせに行きました」と営業の横山。製品に関する要求仕様書はもちろん、ドイツでのプレゼンや質疑応答もすべて英語で行われた。「日本語でも難しい技術的な内容を、英語で話す・読むわけですから非常に苦労しました。先輩に頼ってばかりでしたが、打ち合わせ自体は手応えを感じました」。日本に戻り、山田に装置構成の修正を依頼。再度、ドイツを訪問したところ、かなり受注確度を上げることができた。受注を確定させるために、3回目のドイツ訪問には山田も同行。「まったく売れなかった苦い思いがあり過ぎて、どれくらい真剣に検討してもらえているのか、本当に受注できるのかどうしても半信半疑でした」。しかし、打ち合わせが始まりドイツの技術者と話した瞬間、『電極接合装置』について非常に詳しい技術者であること、そして真剣に検討してもらえていることが分かった。「かなり専門的な質問をされ、私も絵を描きながら答えました。すると、親指を立てて「good!」と。通訳の方がいても、大事な話は絵を描いた方が理解し合えます。それまでの展示会や商談のときは、概要的な説明で終わってしまっていたので、導入を見据えた具体的な話をお客さまとできたのは初めてでした。とにかく嬉しかったですね」と山田。打ち合わせが終わった翌日、発注の連絡があった。「営業と祝杯を挙げました。ドイツから帰国したばかりで時差ボケもありましたが、心地よい疲労感でした」。

受注後は、音声と画面確認で進めるWEB会議を繰り返した。「ドイツの技術チーム、三星ダイヤモンド工業さま、TMEICの3ヶ所をつないで行いました。ドイツ語、英語、日本語が入り交じり通訳を介しながら行うので、日本語だけで行うのと比べて、3倍以上の時間がかかりました。できるだけ効率よく誤解なく進めるため、毎回ギリギリまで準備をしました」と横山。今回、納入するのは3台。2017年末にすべての出荷を終えた。「同じお客さまの別の工場でも、導入を検討いただいています。まずは3台しっかり納品し、現地調整を行いながらスケジュール通りの立ち上げを目指します。また、薄膜系パネルを製造している他のメーカーへもアプローチを始めています。今回、『電極接合装置』の第1号を受注できたのは素直に嬉しいですが、まだ十分な納品実績がない中で発注を決めてもらうためには、営業の力が問われていると感じます。先輩や技術の皆さんに聞くことは聞き、言うことは言いながら結果を出したいです。今は、まだ目の前のことでいっぱいいっぱいですが、お客さまのニーズをうかがう中で、TMEICの技術を応用するチャンスを見つけていきたいです」。

FTCの立ち上げから11年。FTC発の技術で形になろうとしているのは、「電極接合装置」だけではない。「オゾン発生装置の技術から派生した、より絶縁性の高い窒化膜をつくる『窒素ラジカル発生装置』や、太陽光パネルや液晶画面などの表面に原料をミスト化して効率的に必要な膜を生成する『Mist成膜装置』などがあります。どちらも、大学の研究室と連携しながら、あと一歩のところまで来ています。『電極接合装置』も、太陽光パネル以外への応用を模索しています。既存の技術で事足りているならば、わざわざ新しい産業技術を投入する必要はありません。『もっとこうだったら』という想いがあるところに、『TMEICならではの新技術』で応えていきます。そして挑戦するからには、TMEIC製品の柱の一つを目指します」と山田は決意を語る。