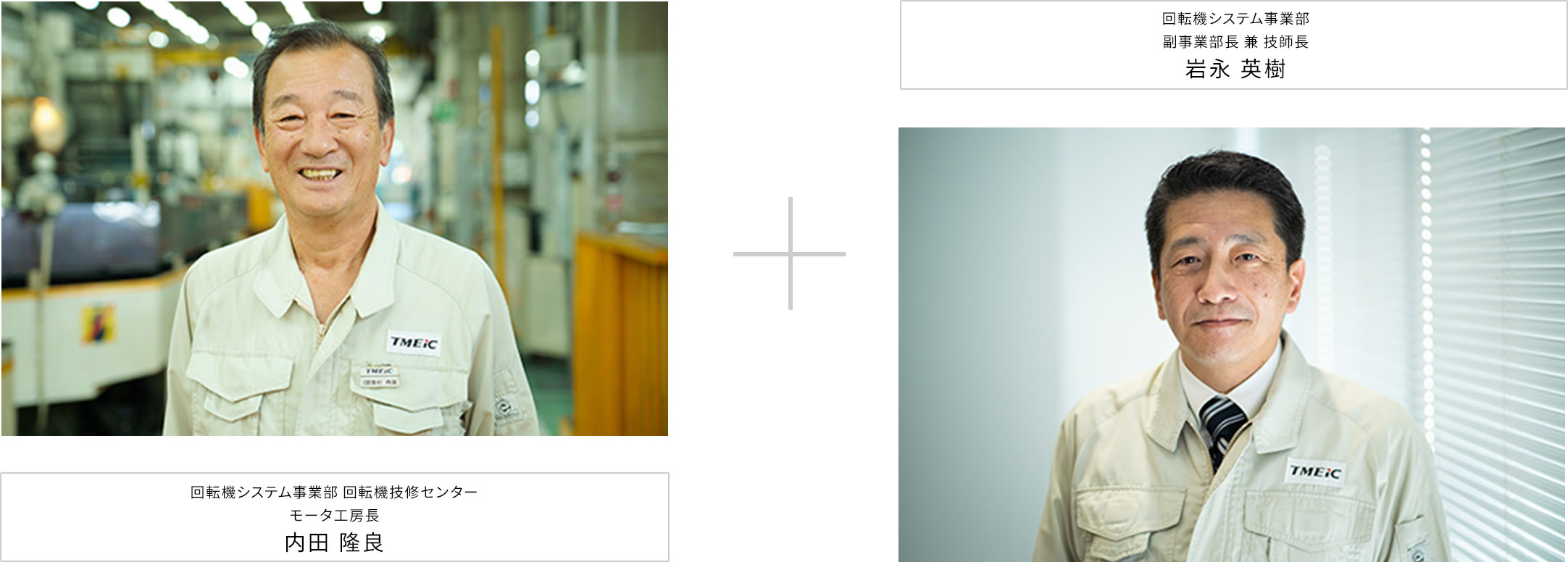

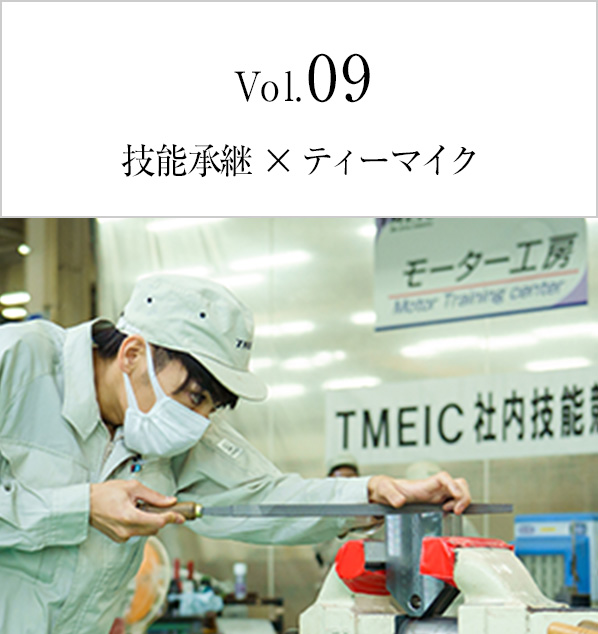

TMEICの産業用モータは、最新技術を結集した高効率・高性能のモータとして世界中の様々な製造分野に供給されている。「業界初」「日本一」「世界一」を掲げたモノづくりには、基本の徹底と長年磨き上げた熟練の技能を引き継ぎ続けること、さらには、最新の技術トレンドを活用し応用・発展させながら、長期的な視点のもとで組織的な人材育成が重要になる。「そこで、若手技能者の技能習得と、継続的なフォローアップを目的に2013年4月、『モータ工房』を設立しました。これまでに400名を超える技能者が受講しています」と2代目モータ工房長の内田は話す。

技能職の新入社員は、本社で1週間の導入研修を受けた後、約2ヶ月半の技能訓練合宿に参加する。その後、各職場に配属されて数年内に「モータ工房」で必要に応じたコースを受講。製造現場でのOJTだけに頼らず、体系だったモータ製造の全体プロセスを学びながら各職場のマイスター・スペシャリストを目指すことになる。「徹底した『現場・現物・現実』の三現主義のもと、実務と座学の両面で鍛錬を重ねながら技能向上を目指します。受け入れる我々も、『一生、この道で』という若手の意気込みを感じ、スペシャリストへと導くために一人ひとりと真剣に向き合っています」と内田。

他にも、中堅技能者を対象とした現場の課題解決力を養成するインダストリアル・エンジニアリングコースや、海外に派遣する指導員や現地で回転機の据付などを行う作業員の英語力強化を含めたコース、海外拠点で現地採用した技能者の受け入れ研修も行っている。また、受講者だけでなく、「師範」「師範代」と呼ばれる指導者側も、カリキュラムづくりや指導の実践を通して自らも学び、後輩指導者の育成にもチャレンジしている。

- モータ工房

- TMEICではここ数年、技能職で約20名の新入社員を採用している。若手技能者たちは、職場や「モータ工房」で技能を身につけ、20代半ばまでに国家技能検定2級、20代後半〜30代半ばにかけて国家技能検定1級の取得を目指している。

「一仕事・一片付け」「段取り八割・仕事二割」など、モノづくりの基本となる所作や仕事の進め方も学ぶ

若手技能者の挑戦の場の一つに、「回転電機技能競技会」がある。各職場から推薦された者が課題に取り組み、ライバルたちと競う場として重要なイベントになっている。モータの製造現場における世代間の技能承継に課題を感じていた競合他社を含む4社で2009年に設立され、TMEICは2010年から2019年まで毎年参加していたが、2020年度はコロナ禍で中止。2021年は、TMEIC独自の社内競技会として長崎工場で開催することになった。競技種目はもともとの「巻線」「組立」に加え、回転機事業部の底上げを図るべく「機械加工(普通旋盤、フライス盤)」「溶接3種(ロウ付、半自動溶接、TIG溶接)」「機械検査」を追加し、それぞれ国家技能検定レベルに相当する課題が用意された。

資格や検定であれば、合格ラインさえクリアすればそれ以上の順位はわからないが、競技会は1位から最下位までが明確になる。これまでの競技会でも、極度の緊張から想定外の大失敗をしてしまう、前回大会で下位だったが1年間の鍛錬により上位に入る、同期同士の良い意味でのライバル意識など、競技会という真剣勝負ならではの光景が見られてきた。「今回も、日々の成果を試したいと初挑戦する入社2年目の選手や、今年国家技能検定1級に合格して自信を持って臨む選手など、一人ひとりが強い気持ちを持っていることが伝わってきました」と内田。競技会には、選手の上長や現場長、新入社員なども立ち会った。「選手には、職場を代表して出場している責任と喜びを感じて欲しいし、新入社員の目標になってもらいたい。そして、競技会参加のために自身が抜けた職場でフォローしてくれている仲間の存在を意識し、次は後輩のために動けるようになって欲しい」と内田は期待を込めて話す。

溶接3種の審査では、母材の外観だけでなくX線による非破壊検査を行い、内部の接合強度まで確認する

<TMEIC 無限の技・術・力>

TMEIC社内技能競技会

2021年大会は、モータの製造に必要な技能を競う全8種目で開催。

それぞれ実技と筆記試験を行った。

実技においては課題に対する精度だけでなく、

「世界一流のモノづくり」を目指す上で必要な、

安全確保、器具の取り扱い、段取り、所作、片付けまで含めて審査が行われる。

2021年大会は、モータの製造に必要な技能を競う全8種目で開催。

それぞれ実技と筆記試験を行った。

実技においては課題に対する精度だけでなく、

「世界一流のモノづくり」を目指す上で必要な、

安全確保、器具の取り扱い、段取り、所作、片付けまで含めて

審査が行われる。

-

巻線

国家技能検定1級をアレンジした課題。モータの心臓部である、コイル品質のつくり込みに必要な技能などを確認する。

国家技能検定1級をアレンジした課題。モータの心臓部である、コイル品質のつくり込みに必要な技能などを確認する。 -

組立

国家技能検定1級をアレンジした課題。モータの据付時に必要な、1/100ミリの精度で加工・調整する技能などを確認する。

国家技能検定1級をアレンジした課題。モータの据付時に必要な、1/100ミリの精度で加工・調整する技能などを確認する。 -

普通旋盤

国家技能検定2級をアレンジした課題。熱膨張なども加味しながら、素材を指定の寸法に加工する技能などを確認する。

国家技能検定2級をアレンジした課題。熱膨張なども加味しながら、素材を指定の寸法に加工する技能などを確認する。 -

フライス盤

国家技能検定2級をアレンジした課題。カッターを回転させながら、素材を指定された凹凸に加工する技能などを確認する。

国家技能検定2級をアレンジした課題。カッターを回転させながら、素材を指定された凹凸に加工する技能などを確認する。 -

半自動溶接

溶接棒(母材を接着させるための溶加材)が自動で出てくるトーチを使い、片手で行う溶接作業。

溶接棒(母材を接着させるための溶加材)が自動で出てくるトーチを使い、片手で行う溶接作業。 -

TIG溶接

トーチと溶接棒を片手ずつ持ちながら、両手を同時に動かして行う溶接作業。

トーチと溶接棒を片手ずつ持ちながら、両手を同時に動かして行う溶接作業。 -

ロウ付け

母材である銅と黄銅を、接着剤の役割を果たすロウを溶かしながら溶接する作業。

母材である銅と黄銅を、接着剤の役割を果たすロウを溶かしながら溶接する作業。 -

機械検査

国家技能検定2級をアレンジした課題。様々な測定器・測定法で製造・品質保証部門で必要な寸法検査を行い、その精度を確認する。

国家技能検定2級をアレンジした課題。様々な測定器・測定法で製造・品質保証部門で必要な寸法検査を行い、その精度を確認する。

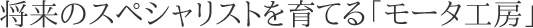

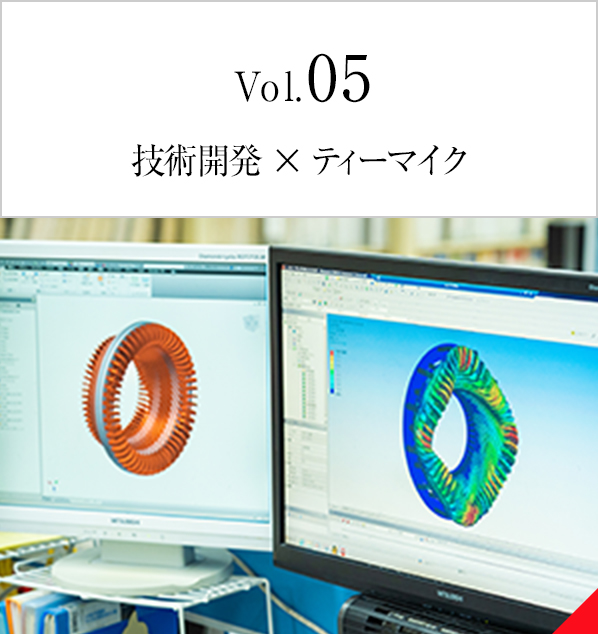

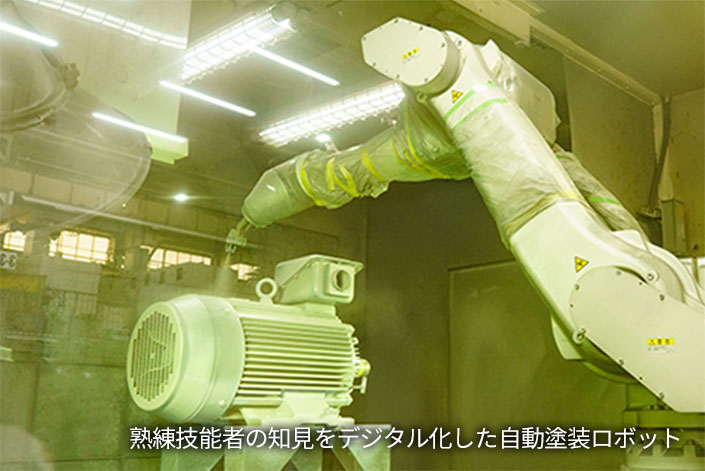

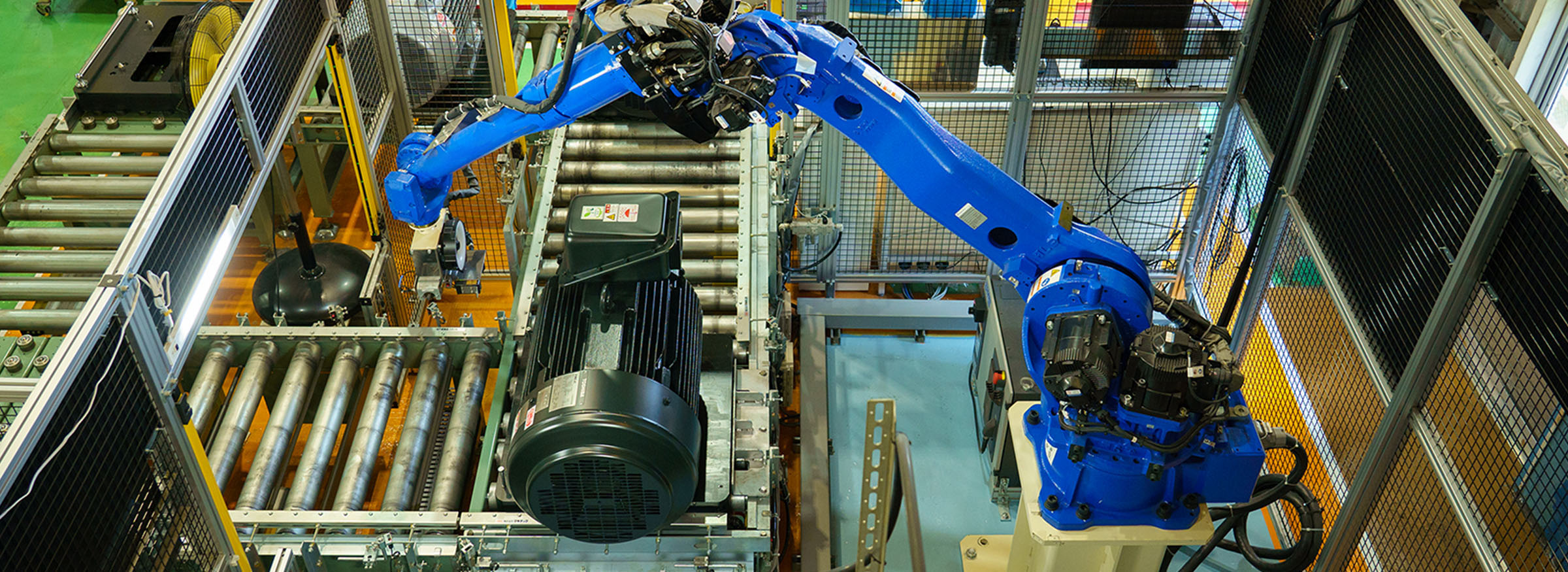

人から人への技能承継を計画的に行うために、「モータ工房」や「技能競技会」における若手育成はますます重要になっている。一方で、熟練の技能者が持つ技や知見をロボットテクノロジーと融合し、モータ製造現場の精度と効率をさらに向上させていくプロジェクトも進行している。

2020年9月、長崎事業所に導入した出荷検査専用ロボットは、それまで検査員が1点ずつ確認していた銘板や寸法、塗装などの検査と記録を自動化するもので、国内でも珍しい取り組みである。「検査時間を短縮することにより、出荷前の滞留時間を大幅に減らすことができています。つまり、お客様により早く製品をお届けできるということです。このように製造過程を見直し、ボトルネックやムダを解消していきたい」と岩永は話す。また、同時期に導入した自動塗装ロボットは、技能承継の課題解決と、技能者の安全・健康確保も考慮した取り組みである。岩永はこれを、「熟練者の感応のデジタル化」と表現する。熟練者の知識や判断を全て数値化するべく、実際にアームを手で動かしてデータを記録し、プログラミングしてロボットに組み込んだ。「熟練度の高い技能者ほど、驚くほど繰り返しアームを動かす際の再現度が高かったです。熟練の技を目の当たりにし、多くの熟練技能者のノウハウを知識化・ロボット化できればTMEICの大きな強みになると感じています」と話す。

これから目指すのは、データと人のノウハウを融合し、一括したデータ管理によってモータの受注から設計、生産、検査、出荷までの一連の作業をシームレス化し、リードタイム短縮やモノづくりの高精度化を図ることである。これを「スマートデジタルファクトリー化」と言う。「いわゆるバトンリレーのように、次の工程に依頼していくのではなく、上位工程の最新情報を全体で把握することで素早く動きムダをなくす、フロントローディング方式に変えていきたい」と岩永は説明する。

モータは、基本的な原理は大きく変わらないが技術は進歩し続けている。AI活用により、これまでにない理論値でモノづくりに挑む可能性もある。だからこそ技能者たちは、技能のアップデートを行い、常に高いレベルで作業することが求められる。「基本となるのは、モノづくりに対する誠実さや真心、ワークマンシップだと思います。プロスポーツの世界と同じように、徹底的に反復練習を行い、簡単なことを簡単にできるようにする。職場の仲間との競い合いの中で相対的な評価を高めていく。我流を理論付け体系化する。一つひとつの製品に『自分の作品』としてプライドを持つ。そういう日々で育まれていくのです」と岩永。

入社以来、製造現場と人材育成に携わってきた岩永と内田。設計、製造、品質保証、生産管理と、各部門長を務めてきた岩永は、「モノづくりは、多くの人がそれぞれの立場で携わっています。ふと再会した時に当時の苦労や思い出を楽しそうに話している姿を見ると、それぞれの成功体験になっていることが分かり感慨深いですね」。内田は「モータ工房」で預かる技能者について「新入社員の頃から知っているからこそ、自分の子どものように感じます。彼らから国家技能検定の合格報告を聞くと、最高です。それは、合格したことよりも、挑戦する姿勢が嬉しいんですよね」と微笑む。

銘板、塗装色・膜厚、寸法の自動識別が可能な、出荷検査専用ロボット。検査時間の短縮や納期短縮を実現している