運転・操業管理支援

-

スマートファクトリー

- 製造業のデジタル化を実現する

TMEICのソリューション - プラントエンジニアリングとシステムエンジニアリングをベースに、多岐にわたる製造業プラント向け電機設備事業を展開し、DX技術を駆使して工場の生産性向上やスマートファクトリー化に貢献します。

- 製造業のデジタル化を実現する

-

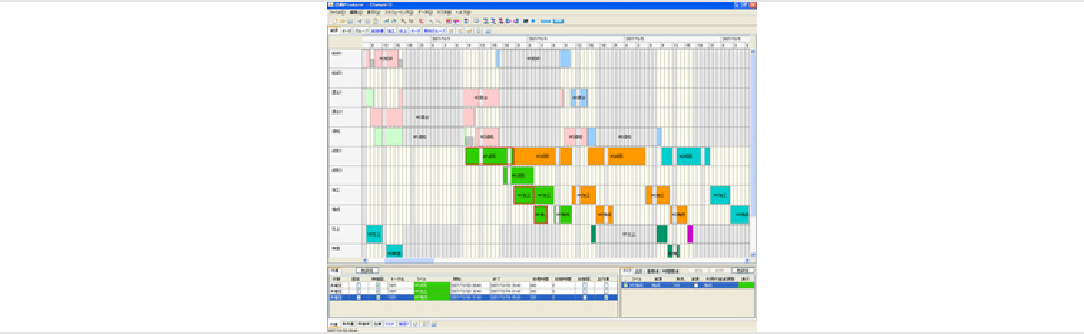

生産スケジューラ 計画Producer

- シンプルかつ最小限な機能にまとめた現場の声から

生まれたスケジューラで、生産計画を自動化します。 - 計画作業の悩みを一掃。生産計画を自動化する、シンプル・安価・簡単操作を兼ね揃えたパッケージです。計画立案作業の効率化で、コスト面でもメリットが期待でき、設備故障等のアクシデントや需要変動による計画見直し作業が容易!TMEICの生産スケジューラでDX化の一歩を踏み出しませんか?

- シンプルかつ最小限な機能にまとめた現場の声から

-

製造管理システム MESProducer

- DX、スマートファクトリ推進により、

製造の「ムダ」、「ムラ」、「ボトルネック」の排除で、生産性を向上 - 製造計画に基づき、現場へリアルタイムで作業指示を送り、また、その作業に伴う実績データを収集し、見える化し、効率化につなげることが可能な製造管理システムです。各工程設定は、マスタ管理にて行うため、システム導入もスマートに行えます。

- DX、スマートファクトリ推進により、

-

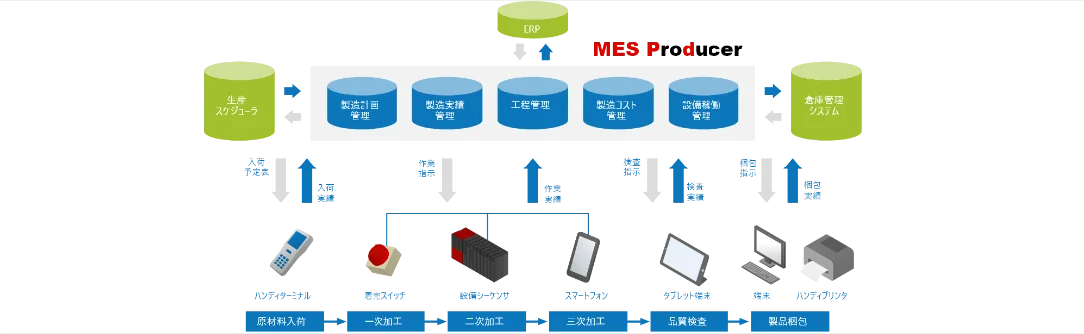

設備保全管理システム FacilityProducer

- 設備保全業務のデジタル化で生産機会損失を抑えた

無駄のないプラント稼働と脱属人化を支援 - プラントの安定稼働には設備メンテナンスが必須です。しかしムダのないメンテナンス計画と分析、保全不備を起こさないための実績管理は、煩雑な手書き管理や労働人口減少による属人化、人手不足により困難を極めます。FacilityProducerは保全業務に必要な情報をデジタルで一元管理することで現場での迅速なトラブル対応を可能とします。それにより設備トラブル、ライン停止による生産機会損失、無駄な作業を削減することができます。また、ノウハウの保管、共有で脱属人化を促進し、若手への技術伝承、業務品質の維持、向上を実現します。

- 設備保全業務のデジタル化で生産機会損失を抑えた

-

倉庫管理システム 倉庫Producer

- 倉庫のオペレーションを

スムーズにするソフトウェア。 - 原材料や資材の入出庫管理、在庫管理や自動搬送、検品棚卸し等、倉庫作業を自動化する事で、省人化問題を解決します。また、倉庫のDX化により、製品ロスや無駄を無くす事で、工場の生産性向上に貢献します。倉庫管理業務の様々な問題や悩みを解決する倉庫管理システムです!

- 倉庫のオペレーションを

-

自動倉庫管理システム マイグレーション

- 丈夫な汎用コントローラで、

システムの更新にともなう損失を抑えます。 - ・安定稼働と長寿命化

・更新コストの削減

・ランニングコストの低減

・お客様で機器交換が可能

堅牢で長寿命なPLC"MELSEC"により自動倉庫の管理機能を実現します。

- 丈夫な汎用コントローラで、

-

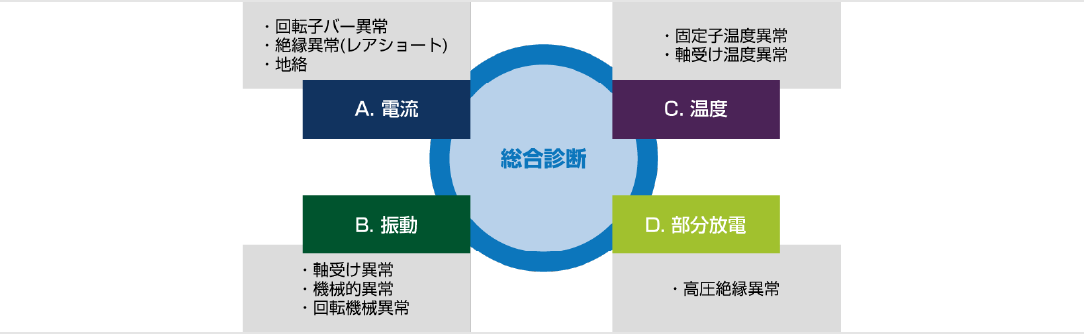

回転機診断システム TMBee-M

- 回転機の総合診断により、

プラントの安定操業及び保全業務の効率化に貢献 - プラントの安定操業のためには、回転機の適切な保全も必要です。保全計画を適切に立案するためには、時間基準保全(TBM: Time Based Maintenance)に加えて、状態基準保全(CBM: Condition Based Maintenance)を実施する必要があります。回転機診断システム TMBee-M※はCBMの実施をサポートし、プラントの安定操業と保全業務の効率化に貢献します。

※ TMBeeは設備診断・プロセス診断のためのシステムの当社商標です。

- 回転機の総合診断により、

-

プロセス診断システム TMBee-Atom

- AI技術を応用した品質異常の要因分析と異常予兆解析で、

プラントの安定操業に貢献 - 製造現場において、設備やプロセスの異常を予知するためには、工場内で蓄積したデータを有効に活用することが重要です。 近年、大量のデータを有効活用するため AI技術の利用が注目を集めており、製造現場への導入も盛んに行われています。プロセス診断システムTMBee-Atom※はAIを用いて、設備やプロセスの異常を予知し、プラントの安定操業および生産性向上に貢献します。

※ TMBeeは設備診断・プロセス診断のためのシステムの当社商標です。

- AI技術を応用した品質異常の要因分析と異常予兆解析で、

-

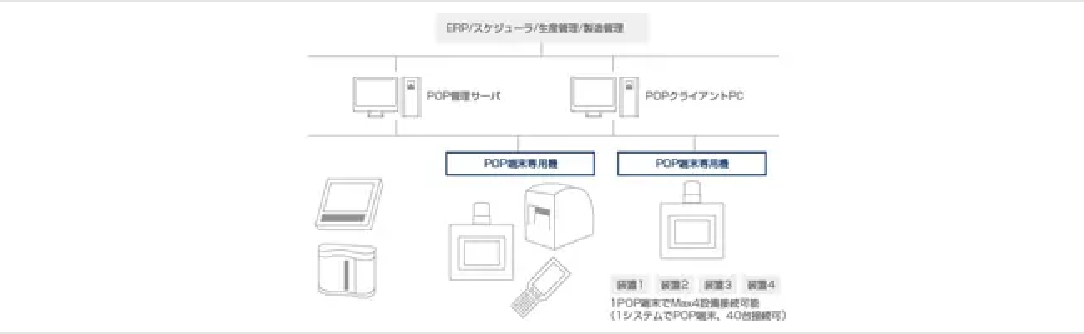

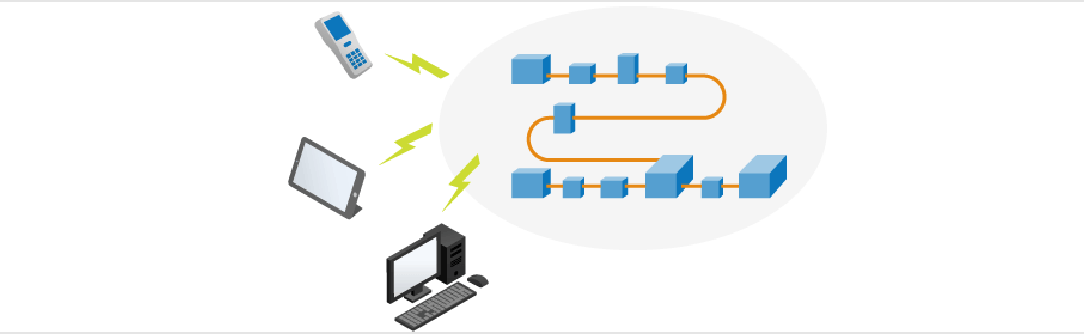

POPシステム

- オフィスと製造現場をオンラインで接続し、

工場のスピード経営を実現 - 生産ラインを流れるプロダクトの、ある特定の時点のデータを収集し「生産ラインの管理」「プロダクトの品質向上」に生かすのが「POPシステム」です。「機械、設備、作業者、プロダクト」からデータを採取し、情報をリアルタイムで、オフィスの管理者のもとへ。管理者はオフィスにいながら現場の状況をリアルタイムに正しく把握し、品質問題や設備トラブルに迅速に対応することで、品質向上や工場稼働率向上を実現します。

- オフィスと製造現場をオンラインで接続し、

-

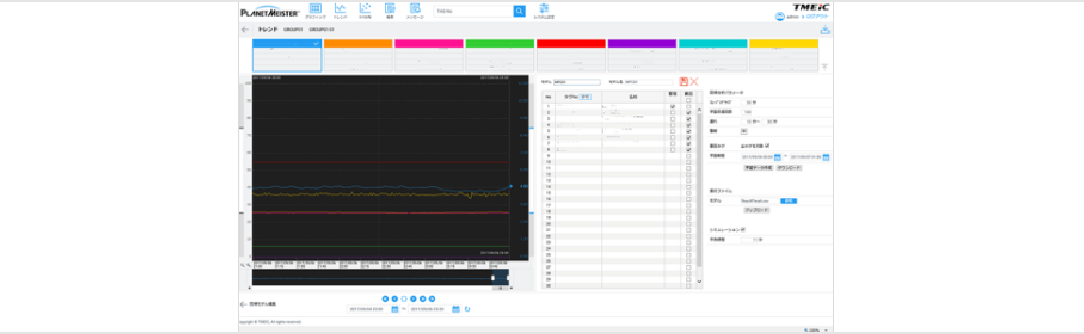

リアルタイムプロセス情報管理システム

- 工場の様子を、工場の外からも

モニタリング可能に。 - 工場に関係する情報は、経営に関わる機密です。情報漏洩を避けるためにも工場外で閲覧することは困難ですが、それを可能にするのが「リアルタイムプロセス情報管理システム」。工場にいなくてもデータの収集と遠隔監視ができるようになるため、どこにいても操業管理が行えます。

- 工場の様子を、工場の外からも

-

モバイル点検システム

- モバイル端末を活用した、

効率の良い巡回点検管理 - モバイル点検システムは、抜け、漏れのない効率的な現場点検および収集した現場点検情報の活用ができ現場点検業務の大幅な効率化が図れます。さらに、PlantLogMeister(PLM)シリーズと組み合わせることで操業情報と現場点検情報の連携ができ、プラント情報の一元管理および更なる業務効率化を支援します。

- モバイル端末を活用した、

-

充填ライン稼働管理システム

- IoTによる情報収集で見える化を実現!

あらゆる製造充填ラインにマッチするシステム! - ますます多様化する消費者ニーズに応えるために、新製品が増加し製品ライン管理は複雑化しています。 結果、人手による業務負荷が大きくなり、品質トラブルや製造ロスが起こりやすい環境にあります。 充填ライン稼働管理システムでは、製造前の品種照合をはじめとする8つのソリューションで、現場の見える化を実現し、作業ミスによる製造ロスを防止します。 また、業務負荷を低減し、トレーサビリティの仕組みを構築します。

- IoTによる情報収集で見える化を実現!

-

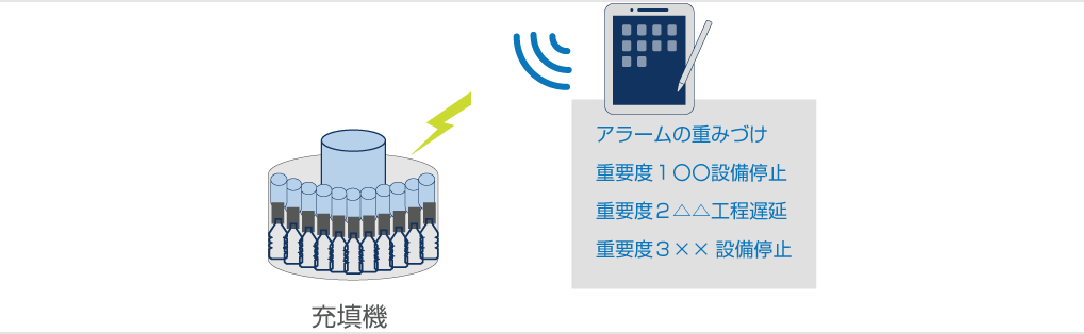

充填機停止復旧支援ソリューション

- 充填機停止の「要因」と「対処法」を抽出

迅速な復旧をサポート! - 充填機の停止は製品の稼働率低下に直結し、一刻も早い復旧が求められます。充填機停止復旧支援ソリューションでは、充填機停止時のアラームの重みづけにより、機器の異常内容を解析、停止要因を抽出し、タブレットおよびPCに通知します。また、これらの停止要因を様々な角度から分類、集計、グラフ化し、帳票を自動で作成します。これにより、充填機停止からの迅速な復旧と安定操業をサポートします。

- 充填機停止の「要因」と「対処法」を抽出

-

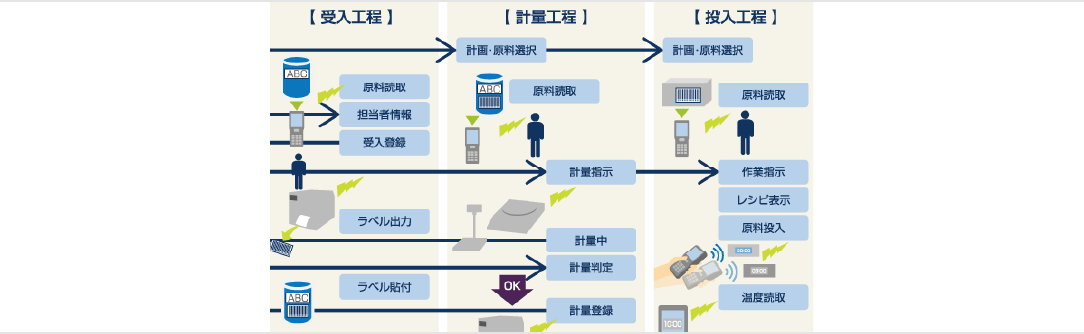

誤投入防止システム

- ハンディターミナルとバーコードを使って原料調合の誤投入防止!

- 多様化する消費者ニーズに応えるため製品の少量多品種化が増えています。そのため、調合工程の作業ミスによる品質トラブルが大きな問題となっています。誤投入防止システムは、ハンディターミナルとバーコード管理で「原料管理」「製造計画連携」「レシピ照合」「作業手順指示」などを行い、受入、計量、投入工程の液体・粉体調合における誤投入を防止します。 これにより、人手による業務負荷低減と製品の品質を高いレベルで確保します。

-

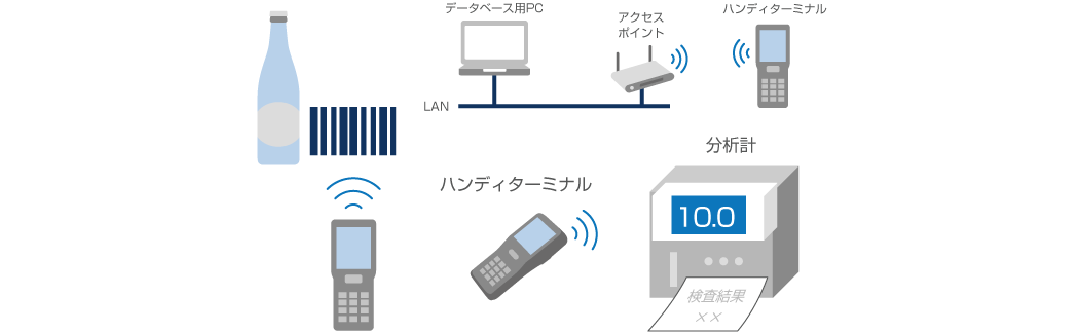

分析計自動読み取りシステム

- ハンディーターミナルを使用して、

分析計測値の入力ミスを撲滅! - 分析計等のサンプル測定値を、ハンディターミナルとバーコードを使って検査データの取得、管理をします。また、これらのデータから帳票を自動作成し、トレーサビリティの仕組みを構築します。手作業では防ぎきれないヒューマンエラーを防止し、製品の高品質維持に貢献します。

- ハンディーターミナルを使用して、

-

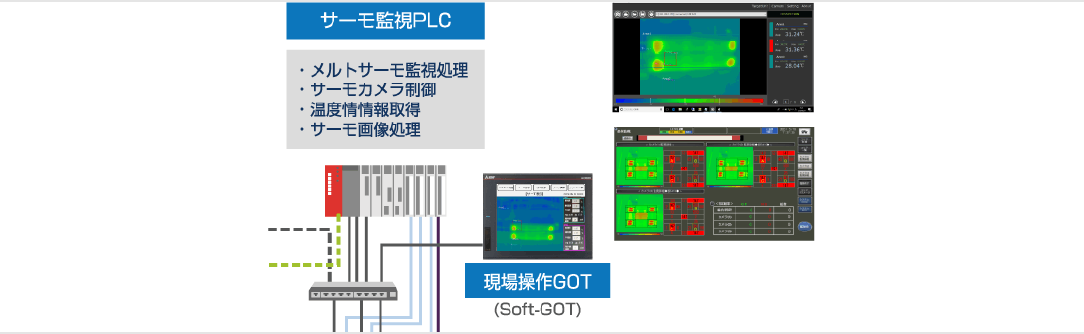

ホットメルトサーモ監視

- メルト塗布監視により接着部の精度向上が可能となります!

- 従来より容易に実現可能なサーモ監視システムをご提案します。

-

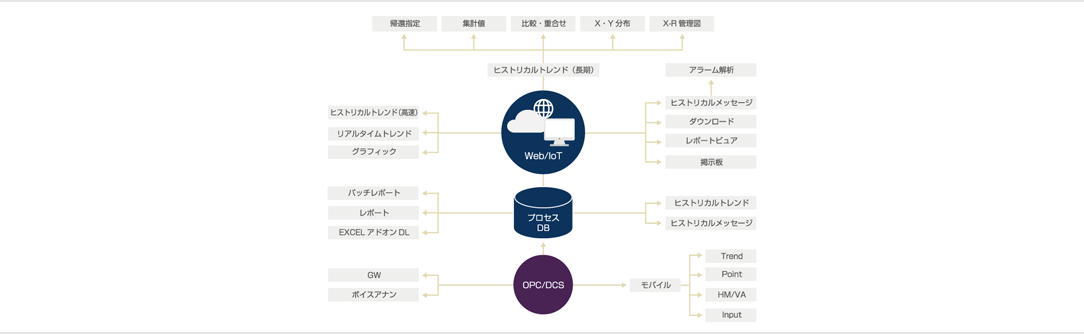

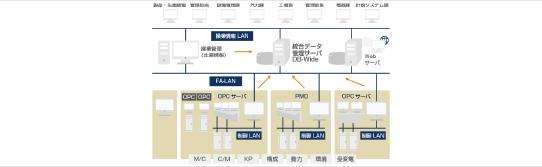

製造統合データベース

- かつてないデータ連携でプラントを進化させます。

- プラントや工場で利用されている生産計画、監視制御、生産管理、設備管理のシステムは、個々にさまざまな膨大な量のデータを扱っており、それらは、生産現場のビッグデータと言っても過言ではありません。これらのデータを連携し有効活用するのが「製造統合データベース」です。例えば、工場の部門毎に推進している省エネ操業では、異なる部門が製造統合データベースを介して情報連携することで、電力消費のピークが重ならないように生産計画を変更し、さらなる省エネを狙うことができます。データが付加価値を生み、その連携が新たな付加価値を創造し、新たな効率化へ繋がります。

-

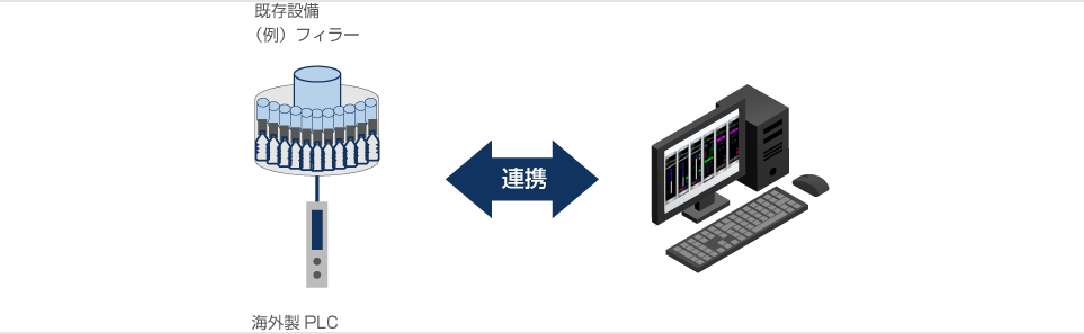

海外製PLCデータ収集ソリューション

- 既存設備に付随する海外製PLCからデータを取得!

- DX化を推進するためには、製造現場のあらゆる情報が電子化され、データとして取り扱うことができる環境作りが必須です。海外製PLCデータ収集ソリューションは、これまで困難だと思われていた既存設備に付随する海外製PLCから、既存設備に影響を与えずにデータを取得できます。また、監視制御システムやエネルギー管理システムなどと連携することで、さらなるDX化の推進が可能です。

-

電子操業日誌(PlantLogMeister)

- 操業日誌の電子化から操業現場のDXをサポート

- プラント操業においてベテラン運転員の知識や経験を共有し、ナレッジ情報として活用することは、安全・安定操業する上で極めて重要な課題です。PlantLogMeisterは、交替勤務における操業情報や申し送り情報を、効果的に蓄積・管理でき、製造現場にある様々な情報と連携できる業務革新ソリューションです。操業日誌の電子化をベースに、設備管理、工事管理などと連携しお客様の業務に合わせた最適なソリューションを提供します。PlantLogMeisterの導入で業務フローのシステム化や操業情報の一元化ができ、業務効率化やナレッジ情報の活用を実現します。

-

インテリジェント運転支援システム

- ベテランの職人技を、広く、確実に継承するために。

- ベテラン運転員の経験に頼ってきた的確な判断とそれに伴う操作を自動化する。または、ベテラン運転員が持つ職人技の継承を容易にする。それが「インテリジェント運転支援システム」です。監視・操作の遠隔化ができない設備や、運転員の判断が必要なために手動操作になっていた操業をシステム化することにより、制御システムで構築するのとは異なったレベルでの自動化を実現し、運転員の負担の軽減、運転員に依存していた作業精度のムラを排除し、操業の安定化が実現すると共に、技術継承もスマートに実現します。

-

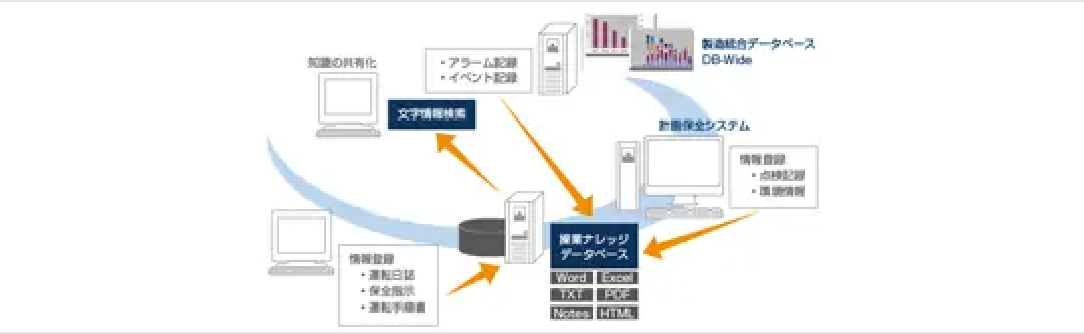

ナレッジマネジメントシステム

- ベテランだけが持つ運転ノウハウ(暗黙知)を

みんなが共有できる形式知へ。 - 製造業の世界では、プラント・工場のオペレーションを担うベテランから若手への円滑な技術継承は、操業のみならず経営上の大きな課題の一つです。その状況を打破するのがナレッジマネジメントシステム「Knowledge Meister」です。運転に関するさまざまな作業情報を蓄積した効率的な運転管理のほか、プラント内で情報を共有することで技術継承を促進します。

- ベテランだけが持つ運転ノウハウ(暗黙知)を

-

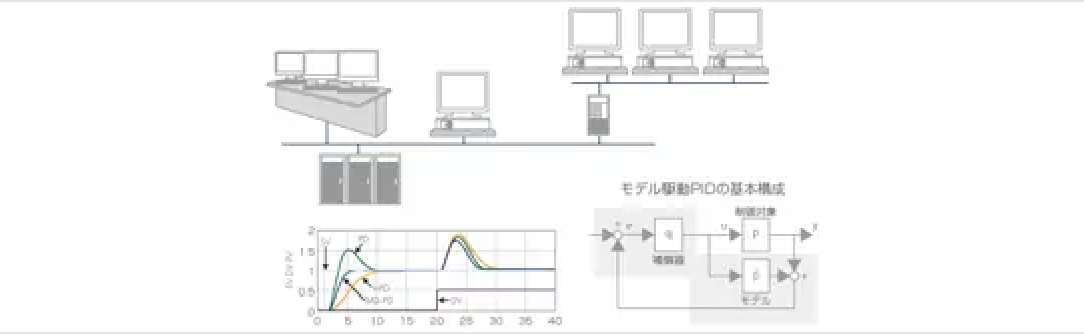

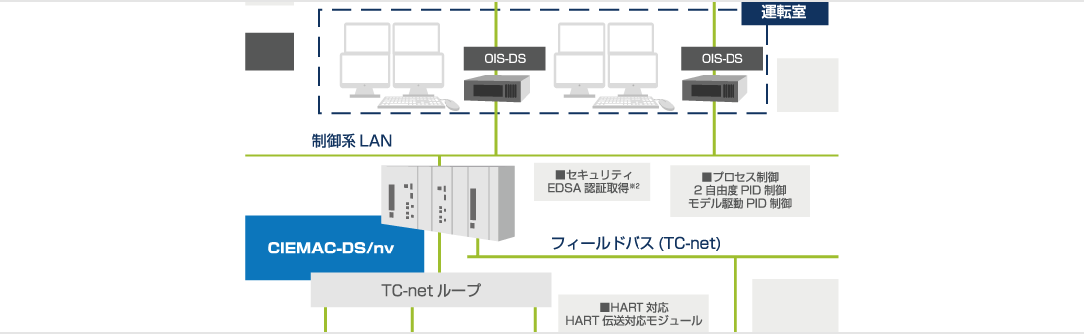

DCS(Distributed Control System: 分散型制御システム)

- DCSで大規模オンサイト/オフサイトプラントの

安全・安定操業を実現 - 頑健なハードウエアとTMEICが長年培ってきた制御技術でプラントを安全・安定に操業できることを目的とした信頼性の高いシステムを実現します。

- DCSで大規模オンサイト/オフサイトプラントの

-

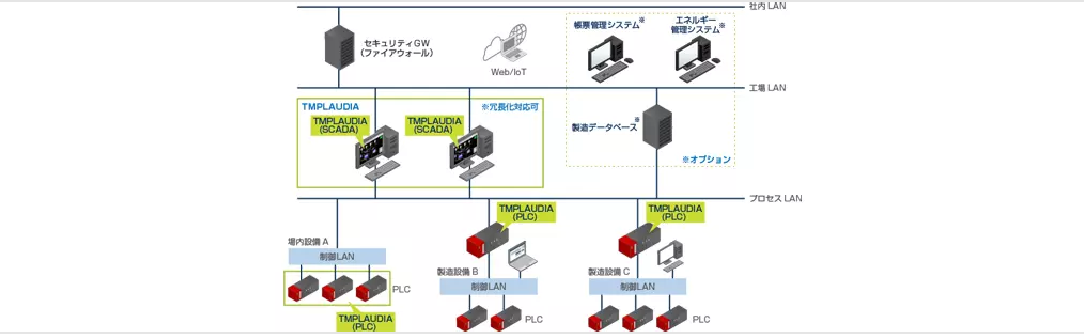

監視制御システム TMPLAUDIA

- お客様での保守・改造を容易にした

次世代エンジニアリングツールを搭載したPC+PLCシステム。 - 様々な産業分野で培われた経験とエンジニアリング力でユーザの声を反映。市場を追随する生産ライン変動に適合したソフトウェア改造をユーザ自身の手で容易に行える運用性の高い監視制御システムを実現。常に現場に近いTMEICだからこそ、生産現場の課題をスマートに解決するシステムを提供します。

- お客様での保守・改造を容易にした

-

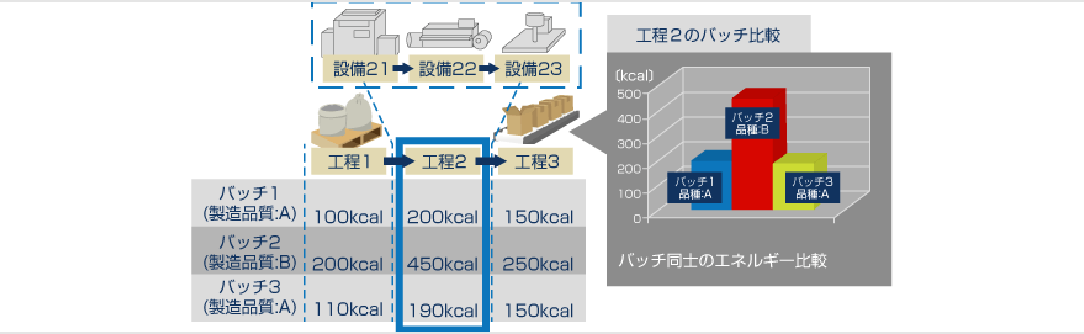

エネルギー管理 解析支援ツール

- 工場内のエネルギーデータからムダを発見!

省エネだけでなく生産コストの削減につなげる! - 「製造関係のデータ」「エネルギー関係」の他、お客様の工場で収集しているあらゆる種類のデータ組み合わせ、バッチ毎、製造列毎、設備毎といった任意の切り口で省エネ解析支援をいたします。

- 工場内のエネルギーデータからムダを発見!

-

ユーティリティー管理システム(ユーティリティ運用計画最適化)

- 電気、水道、ガスをスマートに使うという選択。

- プラントや工場の操業に必要な電気、水道、ガスなどのユーティリティ。これらの使用量や使用時間帯別の傾向などをきめ細かく収集し可視化して分析し、製造管理の基盤となるのがユーティリティ管理システムです。購入電力、燃料価格と製造計画から最小のユーティリティコストで操業を計画する「ユーティリティ運用計画最適化」。たとえば自家発電や割安な夜間電力を利用する。契約電力の見直しを行う。さまざまな手段を駆使し、工場の無駄を抑えた最適化を実現します。

-

自動車向けシステム

- TMEICのダイナモなどを添えて、

工場を自動化します。 - 自動車工場のラインから始まったファクトリーオートメーションは、工場内でのさまざまな作業を、工作機械などを活用することでなるべく自動化すること。作業ミスの削減、作業効率のアップ、安全性の向上につながります。各種ダイナモや各種テスト装置とともに最適なシステムを提案できるのがTMEICの強みです。

- TMEICのダイナモなどを添えて、

-

Digitalization(鉄鋼・アルミ・銅向け)

- 長年培った制御技術にデジタル技術を融合し、

操業の見える化でお客様の課題解決に貢献 - 世界中の現場で鍛え上げられた最先端のプラント制御、高速データ収集、大容量データ・異常検知のエンジニアリング技術やシステム・アプリケーション開発。これらの知見と経験をデータ活用・デジタル技術と組合わせたデジタルソリューションで、操業の見える化(デジタライゼーション)による最適化、お客様のデジタルトランスフォーメーション(DX)に貢献しています。

- 長年培った制御技術にデジタル技術を融合し、