誤投入防止システム

ハンディターミナルとバーコードを使って原料調合の誤投入防止!

概要

■調合工程の課題とは

- 複雑化するレシピに対応できない

-

- 少量多品種製造の増加により原料や製造手順を簡単に管理ができるようにしたい

- 作業ミスによる品質トラブルを防止したい

- 人手による業務負荷

が大きい -

- 計量や調合工程で人が介在する作業が多く、ベテラン従業員に頼っており技術継承したい。

- 帳票作成など人手による業務負荷を減らしたい。

- トレーサビリティの

仕組みがない -

- 原料から出荷までをスルーして管理する仕組みを構築したい。

- 原料の使用期限管理をしたい。

■誤投入防止システムとは

多様化する消費者ニーズに応えるため製品の少量多品種化が増えています。

そのため、誤った原料を投入してしまうなど作業ミスによる品質トラブルが大きな問題となっています。

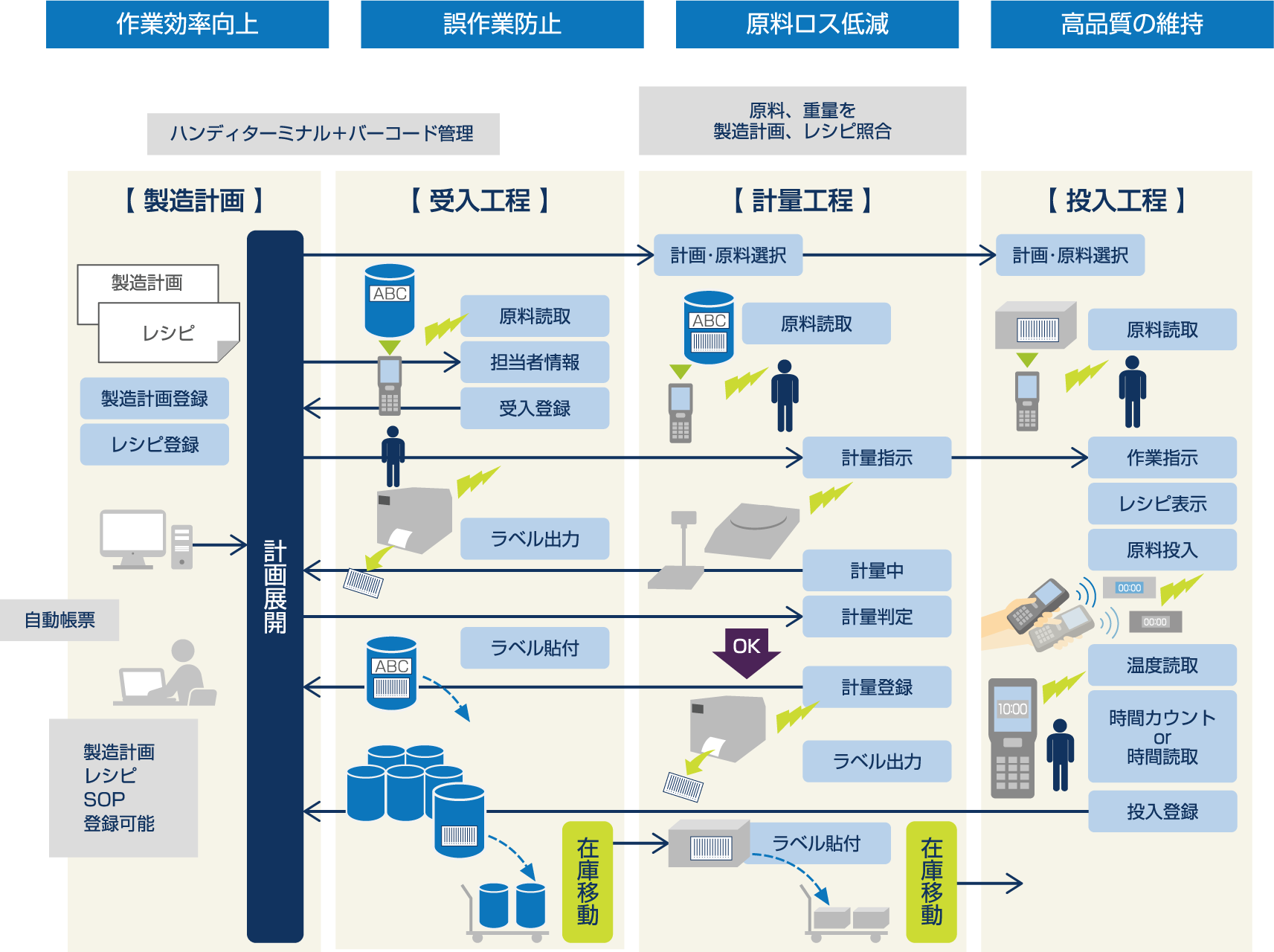

誤投入防止システムは、ハンディターミナルとバーコード管理で「原料管理」「製造計画連携」「レシピ照合」「作業手順指示」などを行い、受入、計量、投入工程の液体・粉体調合における誤投入を防止します。

これにより、人手による業務負荷低減と製品の品質を高いレベルで確保します。

■対象業界

食品、飲料、化学、医薬品、化粧品、日用品など

特長と導入効果

- ハンディターミナルで読み取った情報、サーバ上の登録情報をバーコード化してラベル発行。

→原料に貼り付けて管理・運用 - 製品トレーサビリティ、自動帳票作成機能により実績データを記録・管理

- OCR機能を使った読み取りも可能。

※OCR機能:

(Optical Character Recognition:光学文字認識)

■導入効果

| 導入前 | 導入後 | |

|---|---|---|

紙ベースの手順書やレシピを見ながら調合していたため、作業ミスが多かった。 |

事前に登録した任意の文章(手順書)をハンディターミナル上で確認しながら、調合作業を行えるようになった。これにより作業ミスの心配がなくなった。 |

|

人が介在する作業が多く、異常時も個人で判断するため、対処に時間がかかった。製造実績も決められた紙の帳票に手書きしていたため転記が必要だった。 |

エラーのレベルにより、解除者のグレードを設定することで、一個人に依存しない組織的な操業ができるようになった。また、ハンディターミナル上で実績登録をするため、転記の必要がなくなった。 |

|

原料開封後の使用期限の管理が難しいため、開封後の余りは処分するケースがあった。 |

原料の情報を保存し、必要なときにすぐに取り出せるようになった(トレーサビリティ) |

| 導入前 |

|---|

紙ベースの手順書やレシピを見ながら調合していたため、作業ミスが多かった。 |

人が介在する作業が多く、異常時も個人で判断するため、対処に時間がかかった。製造実績も決められた紙の帳票に手書きしていたため転記が必要だった。 |

原料開封後の使用期限の管理が難しいため、開封後の余りは処分するケースがあった。 |

| 導入後 |

|---|

事前に登録した任意の文章(手順書)をハンディターミナル上で確認しながら、調合作業を行えるようになった。これにより作業ミスの心配がなくなった。 |

エラーのレベルにより、解除者のグレードを設定することで、一個人に依存しない組織的な操業ができるようになった。また、ハンディターミナル上で実績登録をするため、転記の必要がなくなった。 |

原料の情報を保存し、必要なときにすぐに取り出せるようになった(トレーサビリティ) |

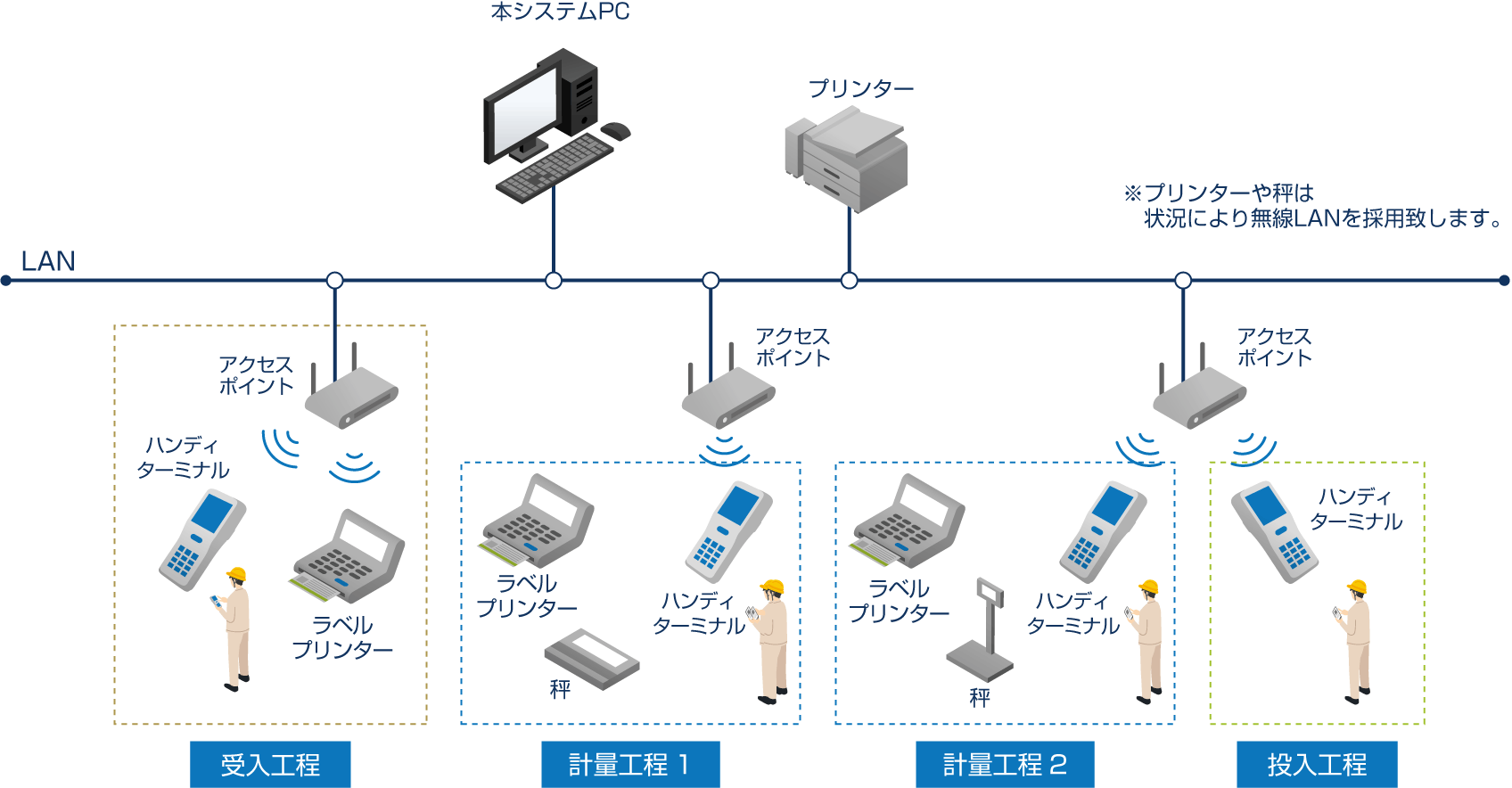

システム構成例

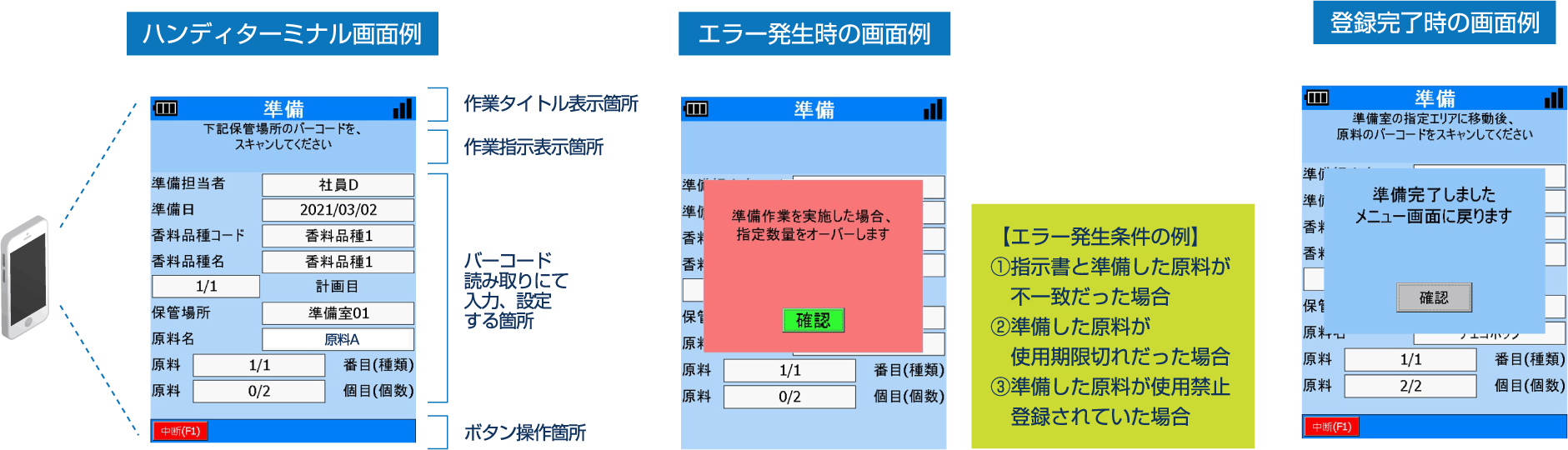

画面例

お問い合わせ

誤投入防止システムについてご質問、ご不明点等ございましたら、お気軽に下記にお問い合わせ下さい。