「ミスト成膜装置(TMmist)」は一般的な製法とは異なり、大気圧下でプラズマを用いずダメージフリーな成膜を実現。ミストを活用することで最先端デバイスの複雑な表面形状にも、透明導電膜、絶縁膜、反射防止膜・・・などの様々な成膜に応用できます。また、固体/粉体、有機物等を原料とした成膜も可能です。

特長

下地基板へのダメージ無しでの成膜

下地基板へのプラズマのダメージがありません。その為、太陽電池では、本来の発電能力を損なうことなく、既存成膜法と比べ高い発電効率が期待できます。

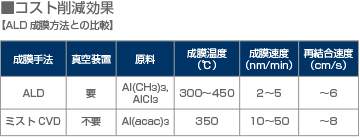

非真空プロセスにより、装置コストと製造コストを削減

シンプルな構成でかつ装置の小型化を実現し、生産性向上による装置コストと製造コストの低減に寄与します。

有機物であるフィルム等へ機能膜を成膜

低温での成膜を実現することで、有機物であるフィルム等への成膜にも適用可能です。

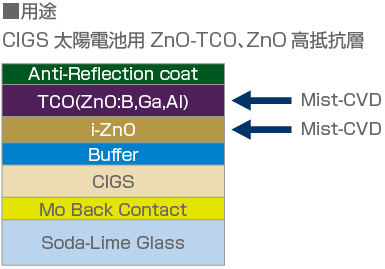

用途

CIGS太陽電池用 ZnO-TCO, ZnO 高抵抗層 成膜

プラズマダメージ ゼロ

発電効率低下要因を除去

下地層へのダメージなく

成膜可能な為、本来の発電能力を損なうことがありません。

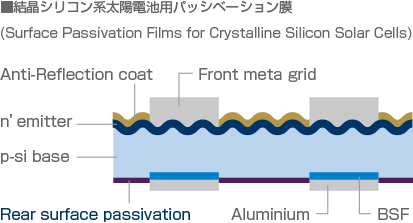

結晶用シリコン系太陽電池 パッシベーション膜 成膜

既存方式に比べ成膜速度が速く安価原料使用可能により

装置コスト、製造コスト低減に寄与。

装置コスト、製造コスト低減に寄与。

その他の応用

- ナノ材料の薄膜コーティング

多様化するナノ材料分散溶液の薄膜形成が可能 - 用途広がる有機原料への薄膜形成にも使用可能

スピンコートやコーターに変わる新たな方法

(例:導線性高分子 PEDOT-PSS etc)

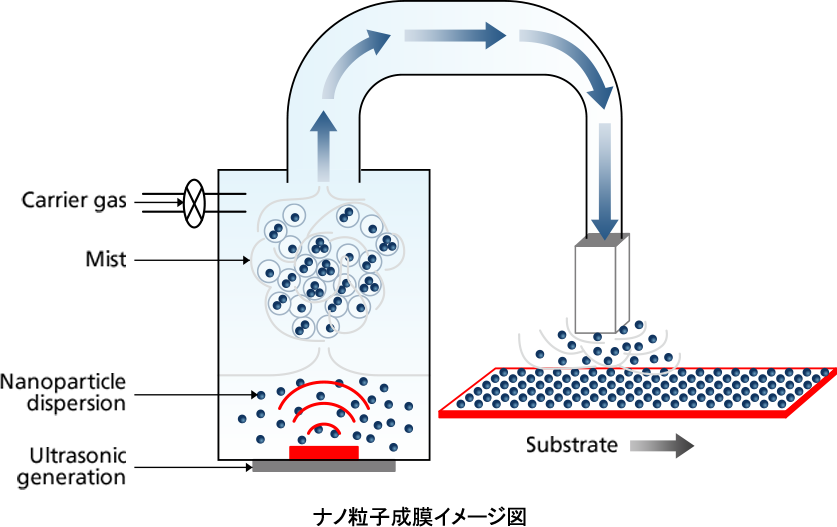

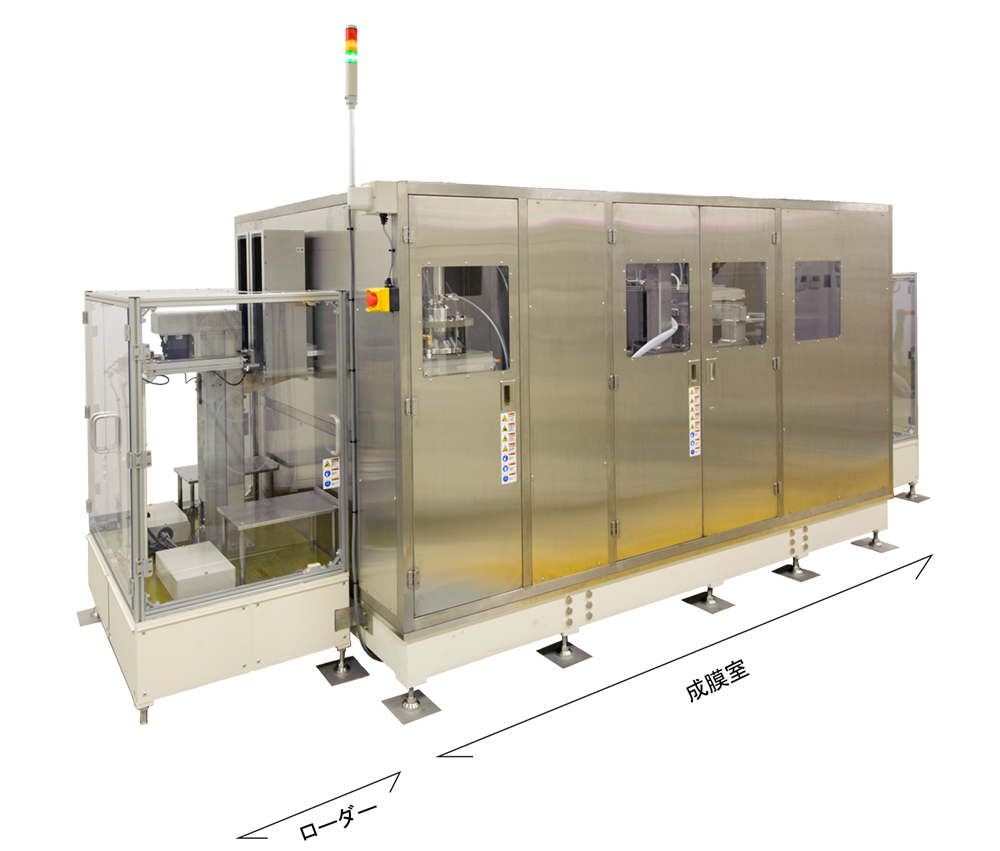

システム構成・成膜手順

- 金属元素を含む原料溶液を超音波霧化器にてミスト化

- ミストを基板上に供給し、熱等のエネルギーにより分解・反応させ、「成膜」

R&D機紹介

用途:PVパッシベーション

対象基板サイズ:156×156mm ウェハ対応

スループット:900枚/hr

装置サイズ:w1700×H1700×L2900

対象基板サイズ:156×156mm ウェハ対応

スループット:900枚/hr

装置サイズ:w1700×H1700×L2900