東芝と三菱電機。二社合わせると200年以上に渡って積み重ねてきた豊富な実績と最新技術をもって開発されたモータとドライブ装置。これらは産業の原動力として、あらゆるプラントで活躍しています。

- 概要・特長

- 納入事例

課題

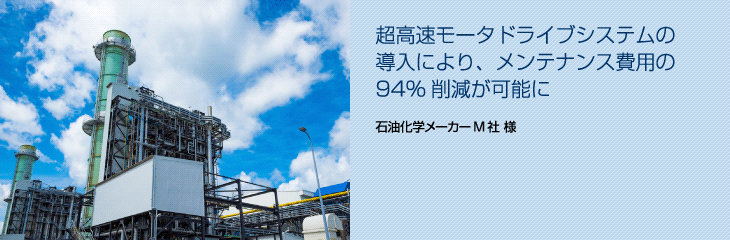

M社の工場でコンプレッサ駆動システムに使用されていたガスタービンは、単体効率は30%以下で稼働を続けておりました。また、老朽化が進んだ各設備は度々停止し、生産に支障をもたらしていました。

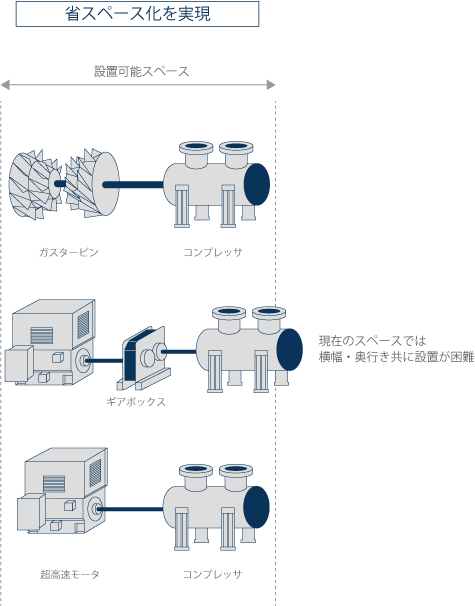

●現状と同じスペース内で、省エネ・運転コスト削減の実現化が必要。

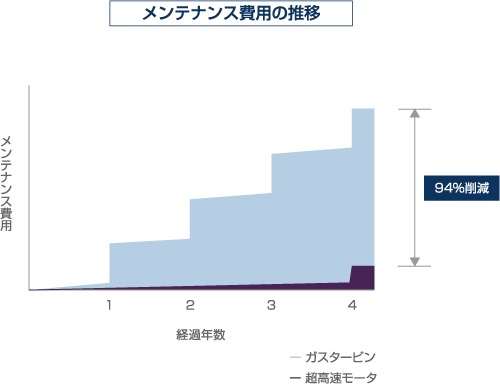

ガスタービンの停止に伴い、その都度メンテナンスコストがかかっており、補修ではなく更新検討をはじめました。

設備更新にあたり、新しく導入する機器はCO2排出量の削減、現在の設備と同じかそれ以下のスペースで設置が可能なこと、メンテナンスコストが抑えられることの3点を全てクリアすることが求められていました。

●スペースが足りない、その解決策は。

タービン駆動からモータドライブに更新する場合、一般的には増速ギアを増設する必要がありました。そのため、現状のままではスペースが足りず、レイアウトや基礎設計の見直しが必要でした。

このような状況において、TMEICより超高速モータを使用すれば、増速ギアの設置が省け、直接駆動可能との紹介を受けました。

超高速モータドライブシステムを選んだ理由

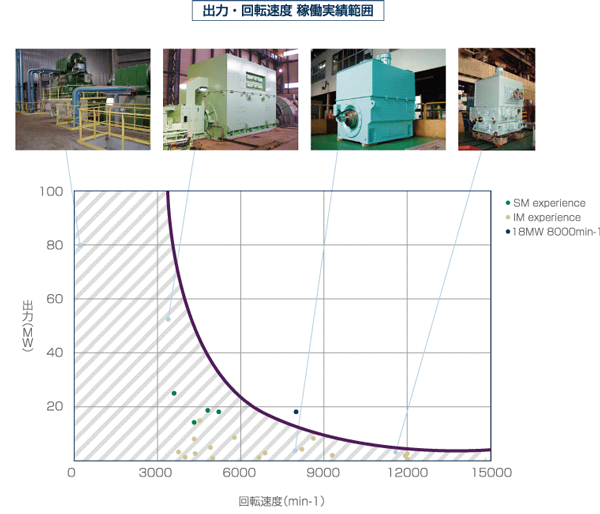

TMEICの超高速モータは、高速運転を実現するため、ロータの強度対策や振動対策などを実施し、18,500kW-5,200min-1までの稼働実績があることがわかりました。

●コストカットだけではなく、ゼロエミッションも実現

TMEICの超高速モータを採用することにより、直結でコンプレッサと接続が可能、現状のスペースに収まり、CO2 とメンテナンスコストの削減ができることがわかってきました。

導入効果

- ■ガスタービンと比較して、メンテナンス費用の94%を削減

●海外で新設する工場への導入も検討

TMEICの超高速モータはギアレスでコンプレッサと直結するタイプのため、スペースを取られることなく導入が可能となります。さらに、ガスタービンだった頃は発電効率が30〜40%でしたが、超高速モータ&ドライブシステムの効率は約95%です。

メンテナンスコストの削減だけではなく、運転効率を改善し、エネルギーコストの削減も実現しています。

大幅な省エネとコストカットが実現したM社では、今後の海外工場の新設の 際にも採用することを決定されています。