誤投入防止システム

WEBシステムと携帯端末を使って化学プラントの原料調合誤投入防止!

課題

●製造プロセスの人頼りの部分を減らしたい

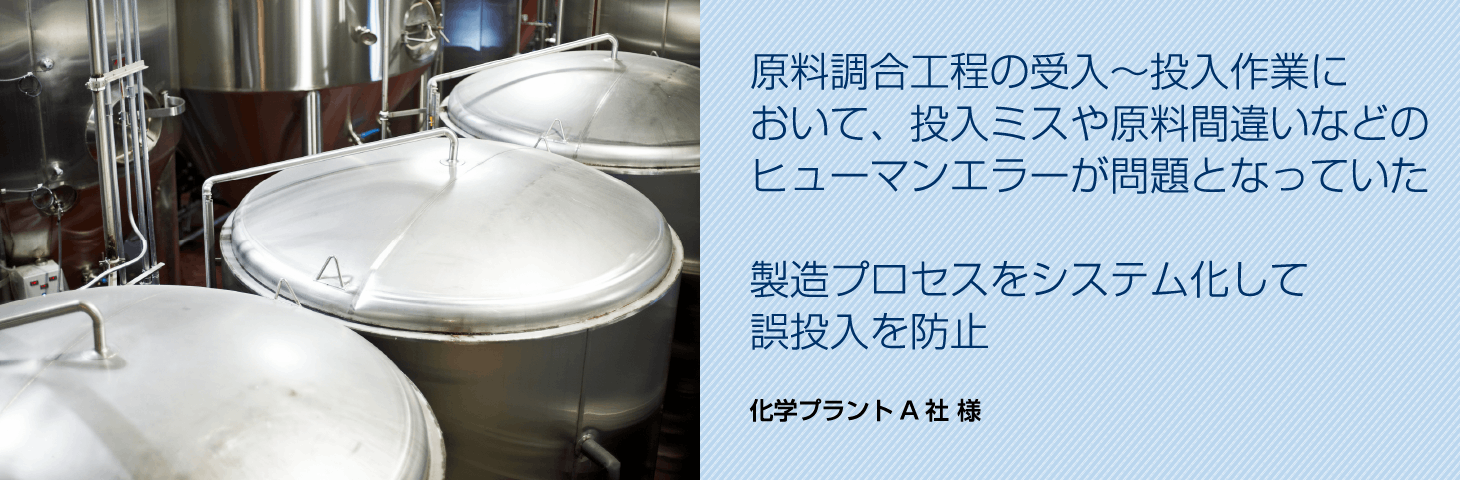

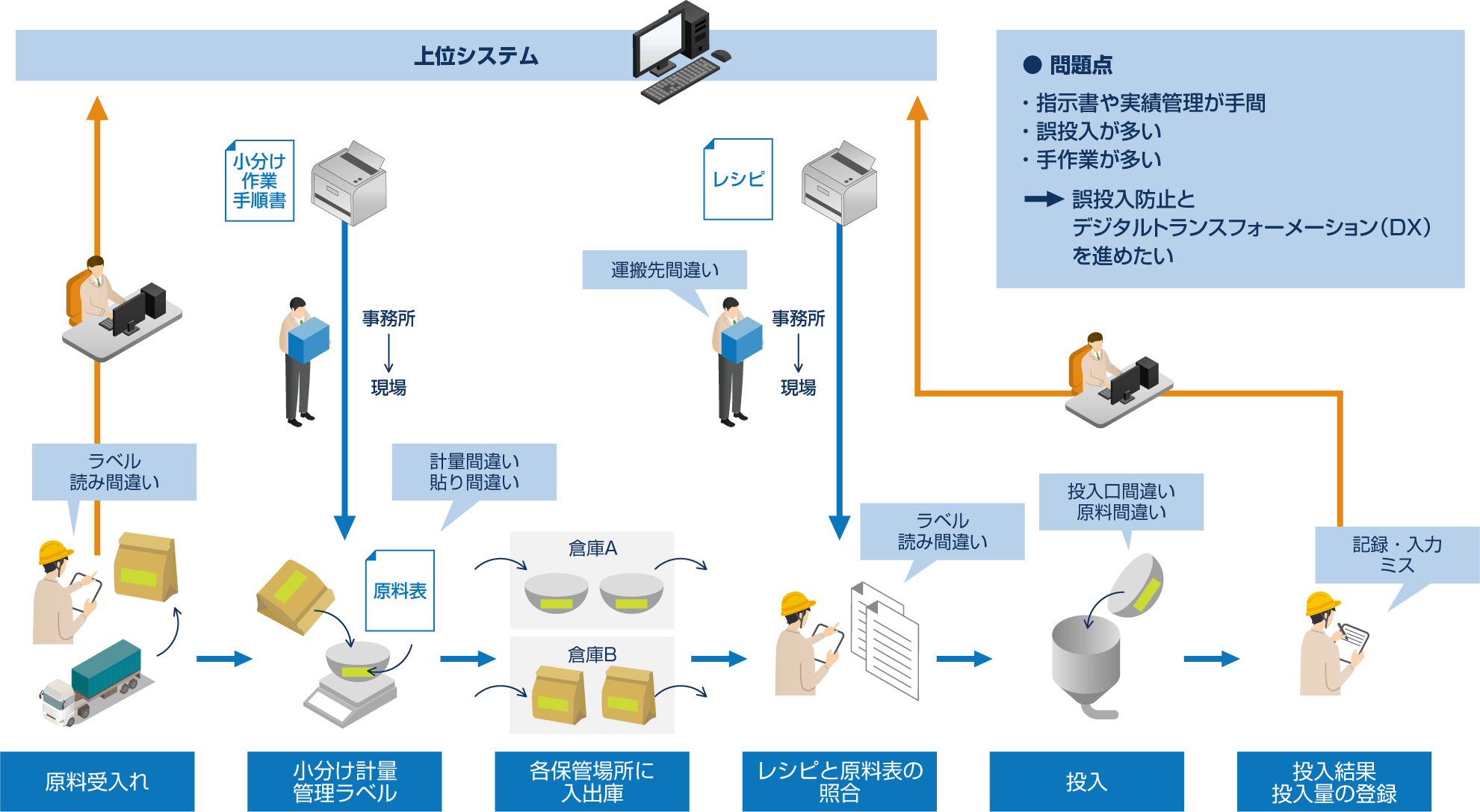

化学プラントを有するA社では、原料調合工程の受入から投入作業の実績を目視確認で管理しており、現場の品質や在庫管理が作業者任せの状態が続いていました。

●導入コストを抑えたい

A社ではシステムの導入を検討していましたが、全体の導入コストを考えると作業者に配る通信端末やサーバなどの新規のハードウェア費用が導入の障害となっていました。

TMEICが選ばれた理由

●お客様に合わせた提案

TMEICのシステムと他社のパッケージ製品との最大の違いは、お客様の運用に沿ったカスタマイズ性です。

機能に制限のあるパッケージ製品とは異なり、現状の運用や課題についてヒアリングを行い、お客様の運用に適した改善提案を行います。

提案内容

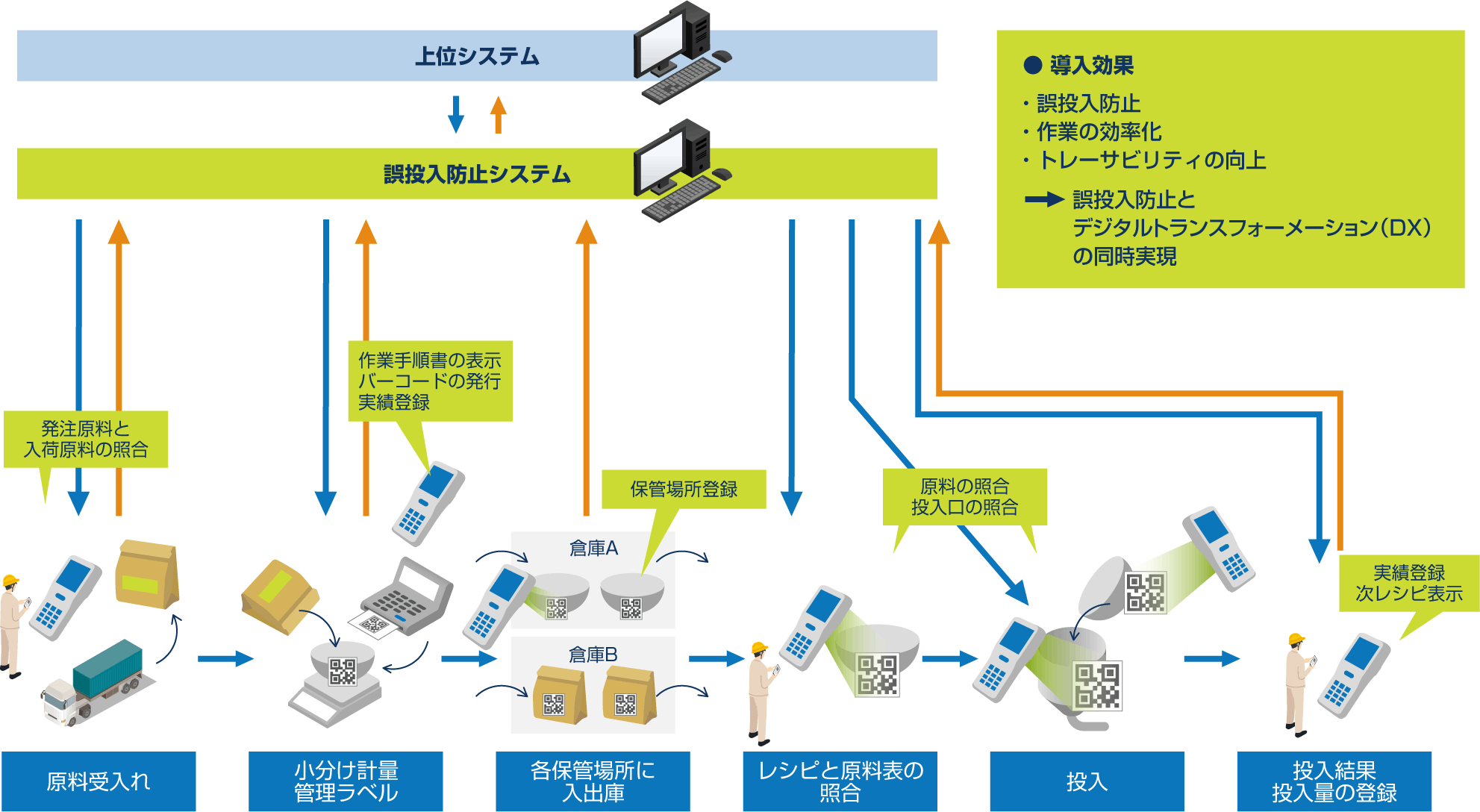

■システム支援による誤投入防止

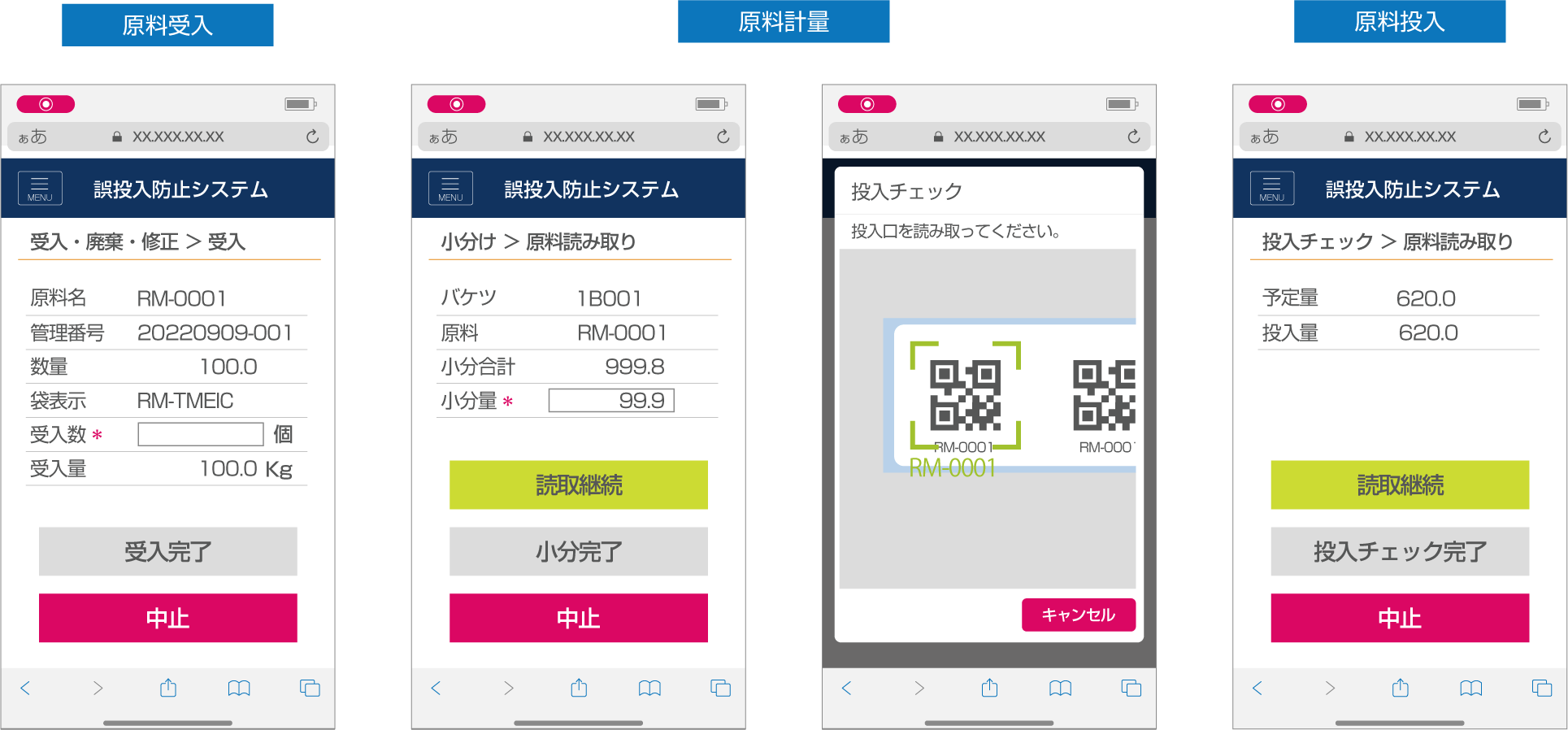

誤投入防止システムは原料や製造機器に貼り付けられた二次元バーコードを端末で読み取ることで、製造レシピや在庫情報との自動照合や正誤判定をします。

これにより目視確認から起こる「原料取違い」、「計量間違い」、「投入口間違い」、「実績記入ミス」などのヒューマンエラーを防ぎました。

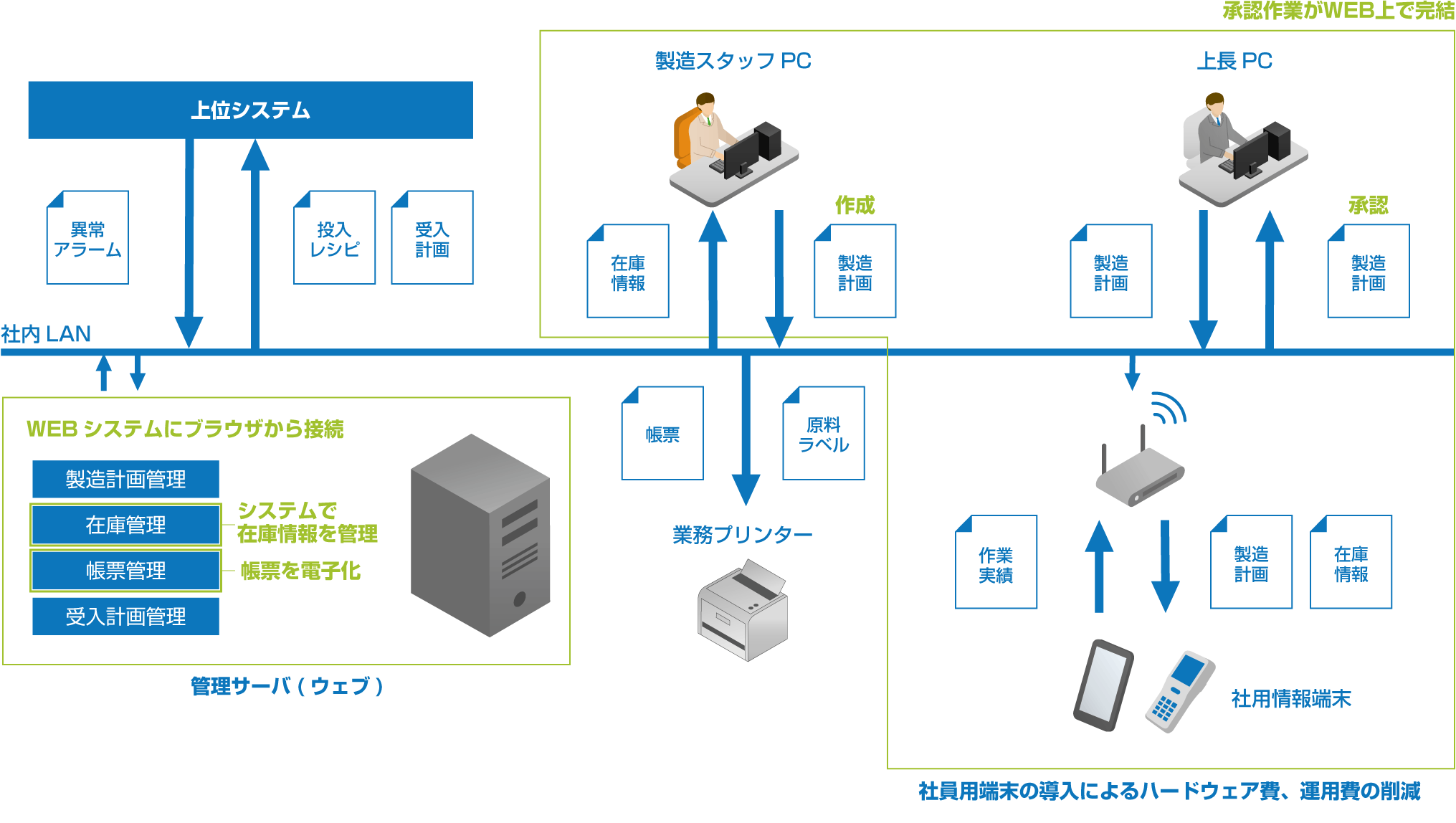

■手間のかかる承認作業のシステム化

作業開始前に作業指示書の承認が必要で、エクセルで作成した後、印刷して紙で回付していました。

指示書の作成と承認フローをシステム化することで、印刷~回付という無駄な作業を削減しました。

■作業実績の管理によるトレーサビリティ向上

誤投入防止システムに登録された作業実績や在庫情報、製造計画はサーバーに保存されます。

手書き帳票よりも大量にかつ長期間保管でき、必要な情報を即座に閲覧できるようになりました。

■社員支給端末の活用によるハードウェア費用削減

既に別用途で社員に支給されていた携帯端末を活用するため、端末のウェブブラウザからアクセスできるシステムを構築しました。

これによって新規に作業端末を購入する必要がなくなり、導入にかかるコストを削減しました。

システム構成

情報端末画面例

導入効果

- ■製造ロスの削減

- ■在庫管理の標準化

- ■作業の効率化

- ■製品品質の安定化

作業実績の管理により、誤投入による材料の無駄遣いや廃棄品を出してしまうことが減った。

在庫管理のシステム化で先入先出し管理が誰でも行えるようになり、原料を余すことなく使い切れるようになった。

手作業で時間のかかる実績管理、指示書回付、品質トラブルの原因特定の作業時間を削減した。

目視確認による計量値のばらつきや原料の間違えが防止され、安定した品質で製品を出荷できるようになった。

お問い合わせ

誤投入防止システム導入事例(化学プラント)についてご質問、ご不明点等ございましたら、お気軽に下記にお問い合わせ下さい。