DX化を推進する製造管理システム MESProducer

DX、スマートファクトリー推進により、

製造の「ムダ」、「ムラ」、「ボトルネック」の排除で、生産性を向上

操業上の課題

- 製造の効率が悪くても、そもそもの問題点が把握できていないため、手を打てない

⇒見える化し、製造コスト分析によって、問題点を把握 - 計画変更時の作業指示を一元管理できていない

- 工程毎の負荷や進捗がリアルタイムに把握できず、作業工程が効率化できていない

⇒進捗の一元把握により、必要に応じて柔軟に計画変更を行う - 出荷後の問題発生時に、対象範囲の特定に時間がかかる

⇒品質トレーサビリティ実現 - 作業の実績入力が煩雑なため、入力がおざなりになり、必要な記録が残っていない

⇒現場に合わせた指示端末 - 他システムからのデータ取り込みが容易にできない

⇒各種システムとの連携が可能

MESProducer導入により、これらの課題解決が可能です。

特長

- 生産工程を見える化

「ムダ、ムラ、ボトルネック」を見える化、改善に向けたPDCAを実行し生産性向上を実現 - 柔軟な計画変更を実現

生産計画・進捗をリアルタイムで把握、突発的な計画変更に対応可能 - 品質トレーサビリティ実現

「入荷~製造~出荷」を記録、出荷後の不具合特定時間を削減可能 - 製造コスト分析

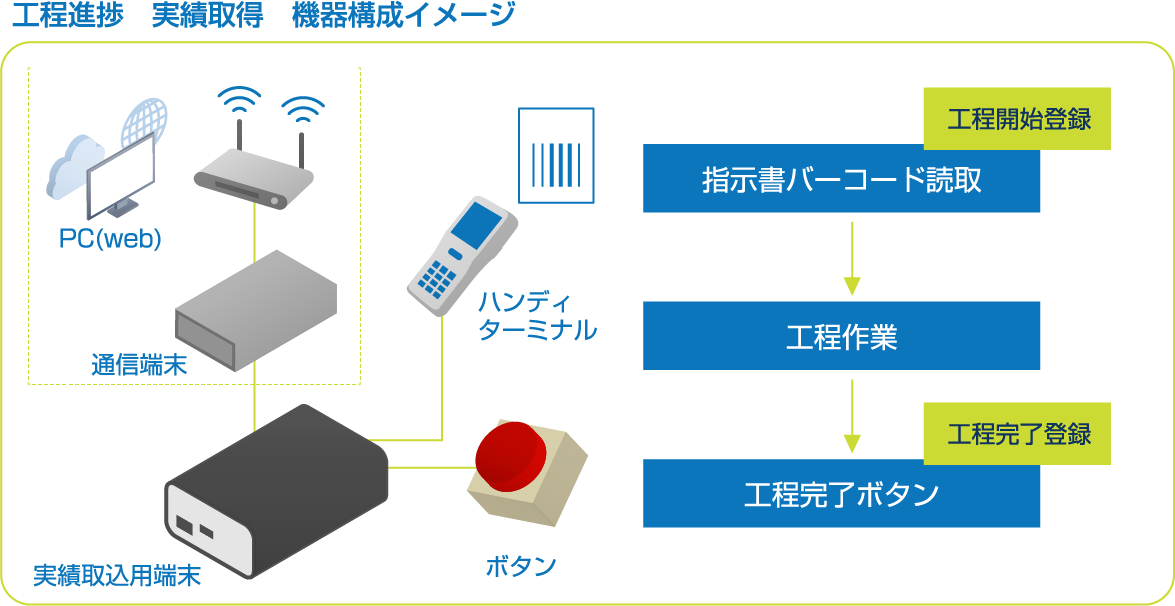

原材料単位、非日単位に原材料使用量を把握、品種ごとに製造コストを比較可能 - 現場に合わせた指示端末

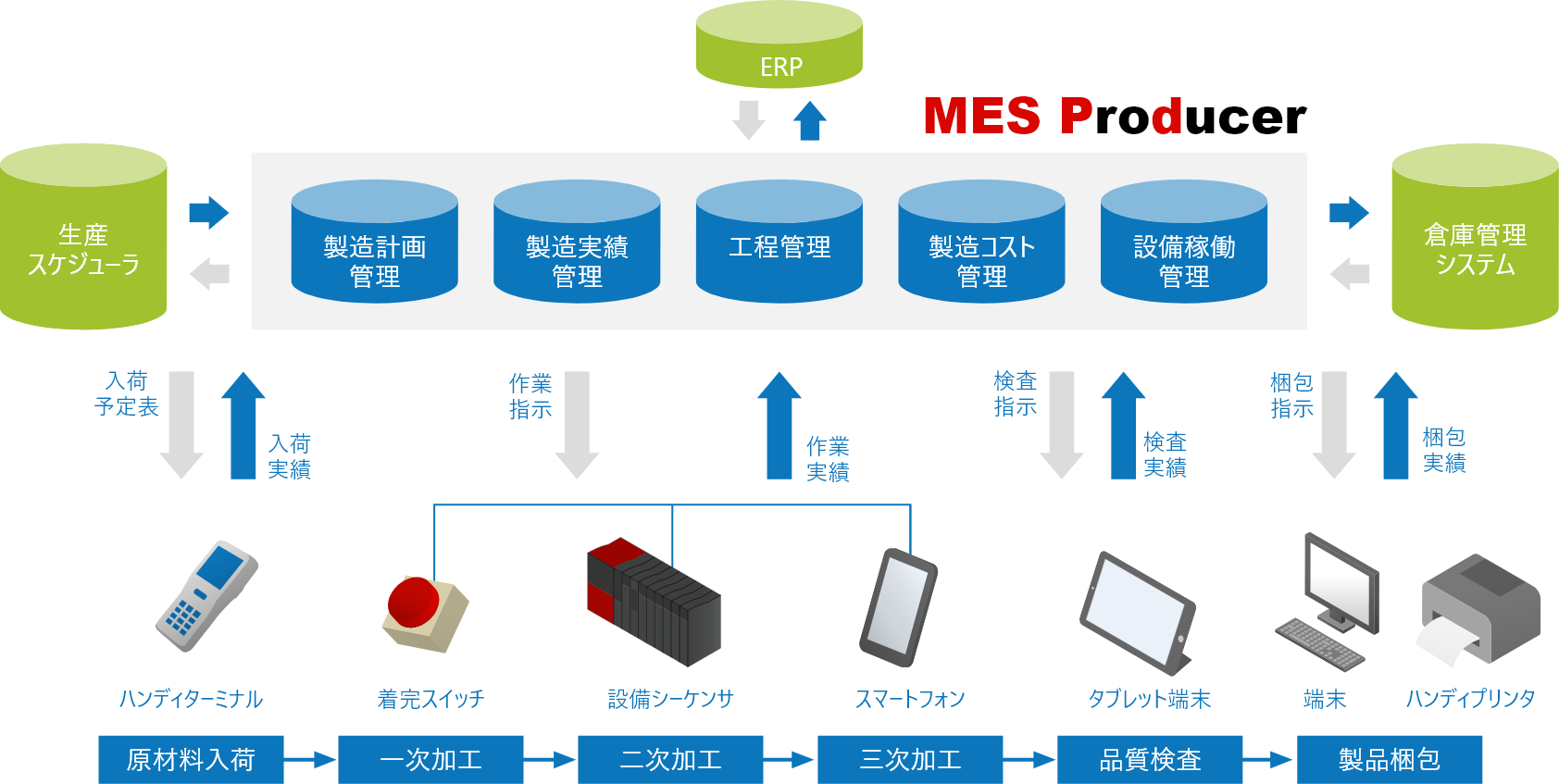

製造工程への支援のレベルや、作業エリアの状況に応じた端末を選択可能 - 各種システム連携

ERP、生産管理、生産スケジューラ、WMS(倉庫管理システム)etc・・・

導入効果

- 製造管理によって生産状況をリアルタイムに監視、データ収集するため、柔軟な計画変更、人員配置を行うことができ、生産計画の最適化、リードタイムの短縮が可能

- 製造の「ムラ」、「ムダ」、「ボトルネック」の『見える化』により、工場のスマートファクトリー化、DX化を支援し、問題点を洗い出しやすくすることで、工場の改善活動を活性化

- コスト分析により、作業者の意識改革を促し、生産コストを削減

- 実績データを基に製造トレーサビリティを実現、これにより、製造品の問題発生時に影響範囲を短時間で特定することが可能

製造管理システムの概要

機能

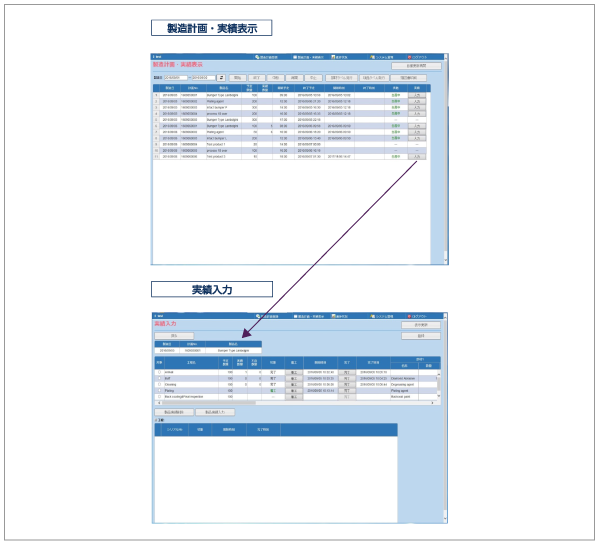

■製造計画・実績入力

- 製造計画の登録、開始、完了実績表示及び作業指示(ラベル発行、指図発行)が可能

- 各工程での作業実績、作業結果を任意のポイントで管理することが可能

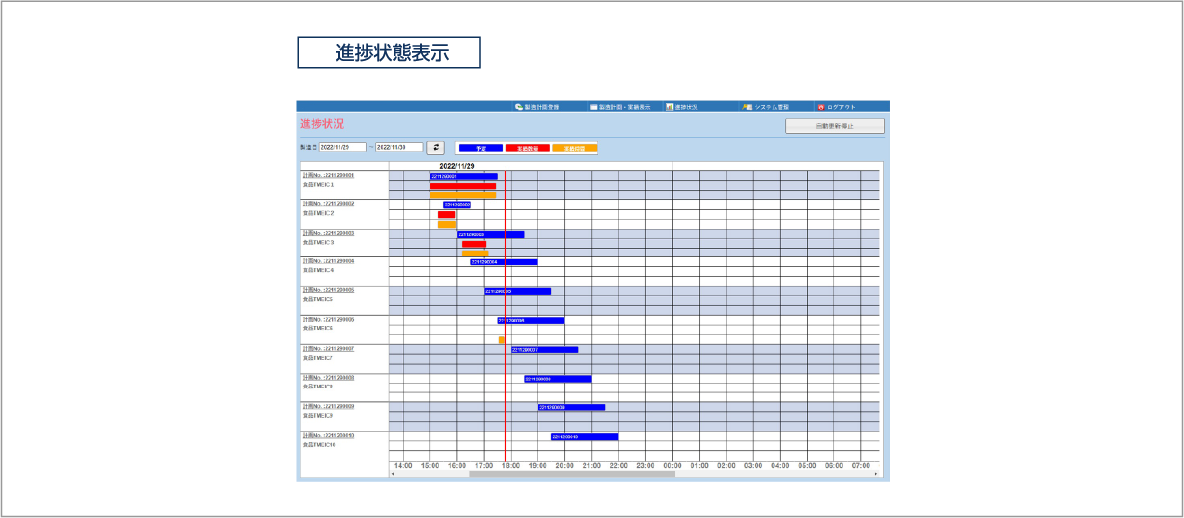

■進捗管理

- リアルタイムな製造実績と標準作業時間から算出された作業予定時間を対比表示が可能

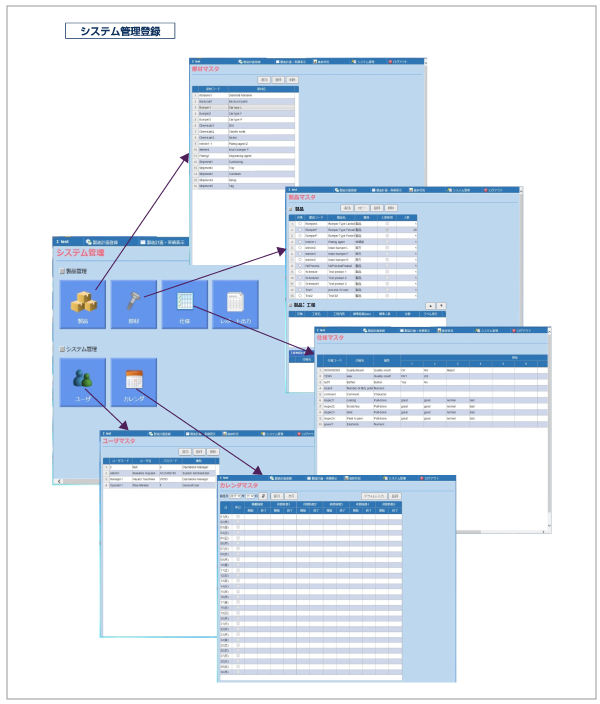

■システム管理登録

- 工程の設定は、システム管理登録よりマスタ管理にて対応する為、システム構築が容易

お問い合わせ

製造管理システム MESProducerについてご質問、ご不明点等ございましたら、お気軽に下記にお問い合わせ下さい。