設備保全管理システム FacilityProducer

設備保全業務のデジタル化で生産機会損失を抑えた無駄のないプラント稼働と脱属人化を支援

プラントの安定稼働には設備メンテナンスが必須です。しかしムダのないメンテナンス計画と分析、保全不備を起こさないための実績管理は、煩雑な手書き管理や労働人口減少による属人化、人手不足により困難を極めます。

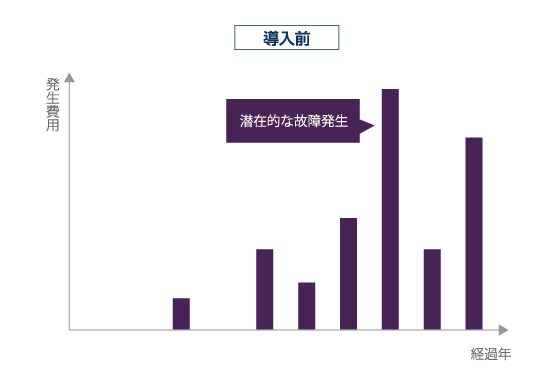

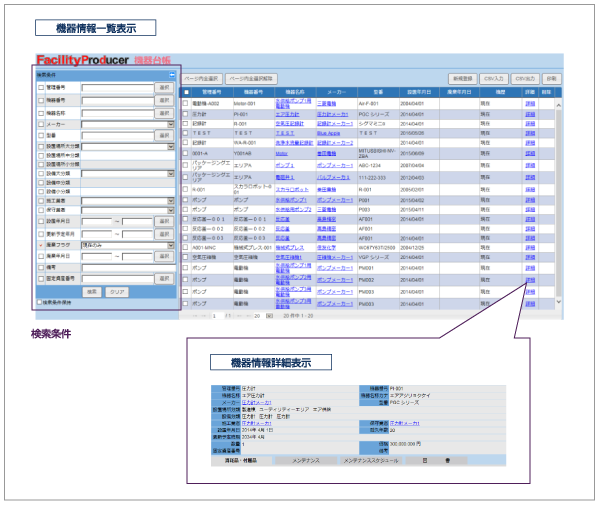

FacilityProducerは保全業務に必要な情報をデジタルで一元管理することで現場での迅速なトラブル対応を可能とします。それにより設備トラブル、ライン停止による生産機会損失、無駄な作業を削減することができます。

また、ノウハウの保管、共有で脱属人化を促進し、若手への技術伝承、業務品質の維持、向上を実現します。

課題

部門ごとに各担当者が管理していた補修と修繕のデータ。その時々で対応していたために、想定外の支出となることも多く、運用コストが課題となっていました。その為、各部門のコスト管理を最適化することを検討へ。

●各部門の管理体制がバラバラで計画的な保全は不可能

D社では設備の補修や修善について、これまでは各部門の担当者に任せており、会社全体で取り纏めていませんでした。しかし、メンテナンスコストの見直しをきっかけに、長期間の保全計画を立てることとなりました。

各担当者は、Excelで管理している者から、伝票での管理を行う者まで様々で、全部門のものを取りまとめるのは容易なことではありませんでした。

●メンテナンスやランニングコストにも満足したい。

このままでは、引き継ぎ時や計画の管理遂行の妨げになるので、管理システムの導入を考えることを検討へ。しかしながら、とても使いこなせないような様々な機能を備えたものばかりで、導入費用も高額だったために導入を断念。

しかし、来年度の保全予算を計算するためには、早急に過去のメンテナンス履歴を確認し、新年度の計画に反映する必要もありました。

FacilityProducerを選んだ理由

●必要な機能だけで最善の保全計画を立案

D社では、過去のメンテナンスのログを残していなかったので、新たに保全計画を立てる際、過去のログを確認していく必要がありました。TMEICのFacilityProducerは、過去のログを整理できるだけではなく、本来必要な項目だけを導入できることや、過去のログからメンテナンスの周期や必要コストなども整理できるようになります。

さらに、各部門の担当者だけでなく誰でもわかりやすいマニュアルもシステムの中に組み込まれており、研修等の必要がないのですぐに導入も可能です。

また、ライセンス形体もサーバ単位での契約になるため、ユーザーが増える度に追加契約の心配も必要ありません。

導入効果

- ■定期的なメンテナンスの計画が立てられる

- ■システム導入コストの削減や設備補修費用の削減

■過去の実績から無駄のないメンテナンス計画を立案

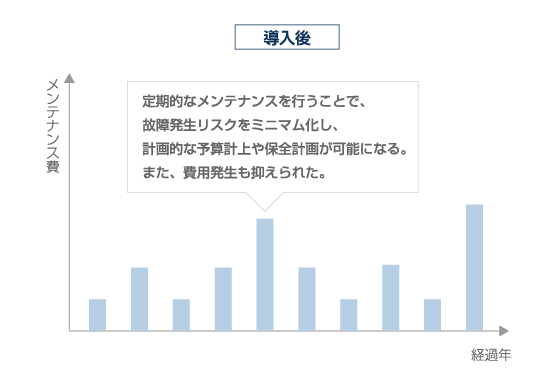

設備の補修など、ログを確認し年間のメンテナンス計画を立てるに当たって、補修の周期や故障分析を行い、予期せぬ補修が起こることがなくなりました。適した周期で適したメンテナンスを行うことで、壊れてから直すのではなく、壊れる前に保全をすることで、保全コスト全体を見直すことができました。

データ化した管理システムは、過去の実績が分かりやすく見ることが出来るので、手間をかけずに年間計画を立て、滞りなく進めることができます。

また、必要なシステムだけに絞ることで導入コストも抑えることができました。