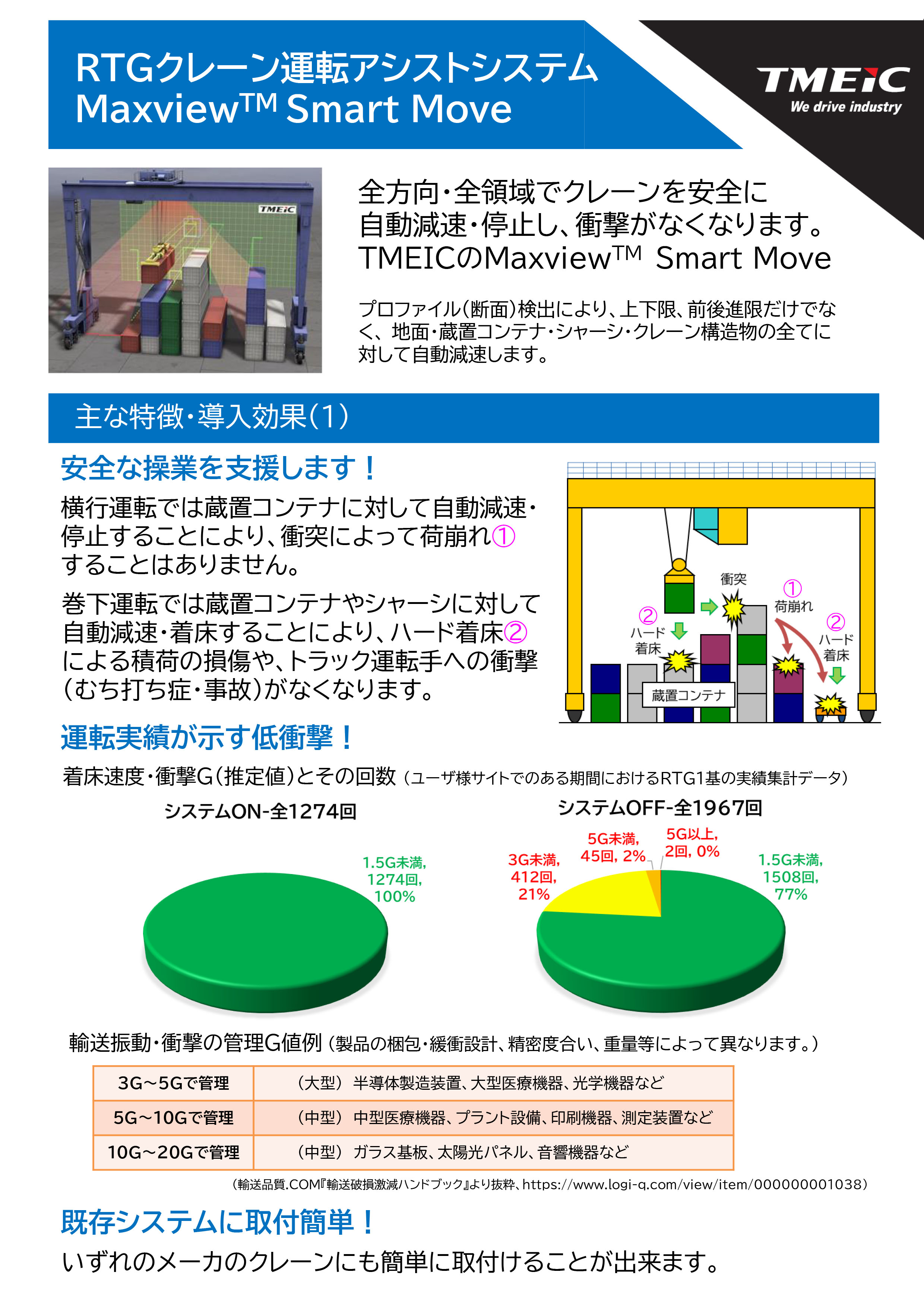

高精度のプロファイリングと最適距離での自動減速により、クレーンオペレータの運転をアシスト。

オペレータと積荷のどちらにも安全な運転を実現します。

-

低衝撃・損傷防止

クレーンの巻下げ運転や横行運転において安全な距離で自動減速し、激しい着床や衝突を防止。

損害賠償のリスク低減、作業中の騒音減少に寄与します。 -

安心の操作性

様々な熟練度のオペレータが、安全に操作することが可能です。レーザセンサを使用しているため時間帯や天候条件に左右されず検出能力を発揮します。

-

整備費削減

激しい着床や衝突による衝撃がなくなるため、

スプレッダやコンテナ、シャーシの損傷・劣化が軽減。

整備・保守費用が削減できます。 -

柔軟な互換性

既存のメーカーのクレーンにも柔軟に対応し、容易にシステムの追加が可能です。

-

豊富な実績

国内・海外多数の稼働実績があります。

クレーン制御とレーザセンサ、カメラ監視応用など、約40年の自動化開発の歴史と経験を有し、高い技術を誇ります。

各クレーン向けシステムの概要・特長

- RTGクレーン

- コンテナクレーン

トロリーに取付されたレーザセンサで、積載されたコンテナやシャーシのプロファイル(断面形状)を検出し、それらの位置情報を生成します。

巻下げ・横行運転の速度・位置制御情報、及びレーザセンサの検出位置から、スプレッダ及び吊り荷の正確な位置を検出。

スプレッダ及び吊り荷と、積載されたコンテナやシャーシが衝突する可能性がある時に、プロファイル情報をもとに自動減速を行います。

コンテナヤード内の安全を提供

- 横行搬送中のコンテナと積載コンテナとの衝突による荷崩れを防止

- 巻下げ方向のコンテナとシャーシどちらに対しても衝撃を与えない着床

- プロファイル認識により、クレーンオペレータから見えにくい箇所も安全に横行・巻下げ自動減速

2Dレーザスキャナ採用のスタックプロファイル

- 広範囲を検出しながら、スプレッダ移動先のプロファイル情報を常時更新

- レーザセンサ1台だけで、スプレッダと積載コンテナ両方の位置情報を検出可能

- マイクロ波センサや一点測位レーザセンサを採用したシステムに比べて必要なセンサの台数が少ないため、設置・メンテナンスが容易

安定操業の豊富な実績

9箇所のターミナルで合計76台が稼働中

※ 2024年3月現在

| 湾岸 | ターミナル数 | 導入台数 |

|---|---|---|

| 東京・横浜・川崎 | 3 | 22 |

| 大阪・神戸、等 | 6 | 54 |

2台のレーザセンサを適用したシステム(オプション)

1台のセンサでは積載コンテナやスプレッダ・吊りコンテナの影で検出できないプロファイルも、

レーザセンサを2台適用することで検出可能に。

コンテナの積載形状にかかわらず、最適な距離での自動減速が可能となります。

※ 特に5段積みのヤードや、トラックレーンが前方・後方の片側に固定ではない場合、センサ2台のシステムを推奨

地上だけでなく船上(デッキ上、ホールド内)でも巻下げ運転時に自動減速することで、着床時の衝撃を低減します。

アラームによる危険察知

巻上げ不足での横行によりコンテナ衝突の危険がある場合は、アラームを発報しブザーやランプ等で知らせることが可能です。

オペレータの負担軽減・作業効率向上

運転室から着床面が見えないホールド内への巻下げ運転でも自動的に減速。

積荷等に大きな衝撃を与える心配がなくなるため、オペレータのストレスが軽減され、特に大型のクレーンでは、運転効率の向上も期待できます。

整備費削減

激しい着床や衝突による衝撃がなくなるため、スプレッダやコンテナ、シャーシの損傷・劣化が軽減します。

着床時に衝撃を受けるスプレッダやコンテナは、特に整備頻度が高いため、整備費削減の効果も大きいです。

状況に応じた安全機能

- コンテナだけでなく運搬中のハッチカバーのプロファイルも検出し、デッキ上コンテナや船体、シルビームへの衝突を防止

- スプレッダをホールドに降ろす際にフリッパーが下がっていた場合、デッキの高さの少し上で減速・停止させることが可能(ON/OFF可)

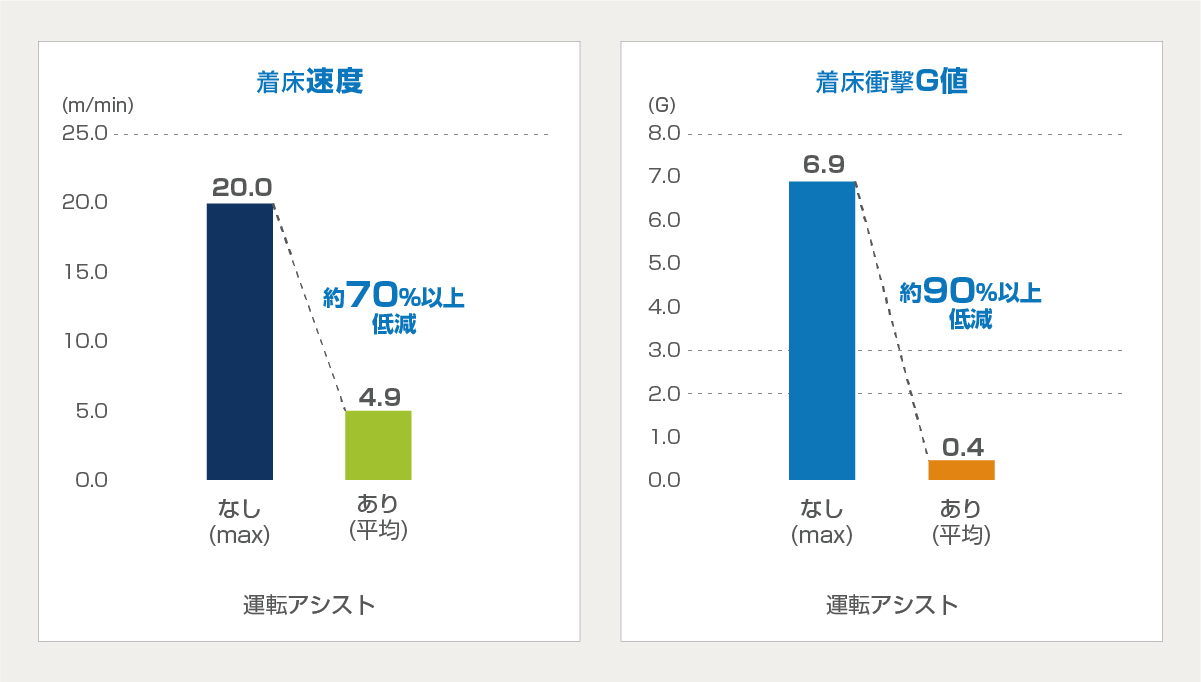

システム導入の効果検証結果

- RTGクレーン

- コンテナクレーン

運転アシストシステム導入による着床速度とG値への効果

※ 当社納入実績におけるRTG1基 実績集計データ

システム導入後、RTGクレーンの着床衝撃G値(平均値)が3Gよりも大幅に低減されました。

※ 半導体製造装置等の精密機械輸送時に推奨される衝撃値=3G(※)

※ 輸送振動・衝撃の管理G値例(製品の梱包・緩衝設計、精密度合い、重量等によって異なります。)

| 3G〜5Gで管理 | (大型)半導体製造装置、大型医療機器、光学機器など |

|---|---|

| 5G〜10Gで管理 | (中型)中型医療機器、プラント装置、印刷機器、測定装置など |

| 10G〜20Gで管理 | (中型)ガラス基板、太陽光パネル、音響機器など |

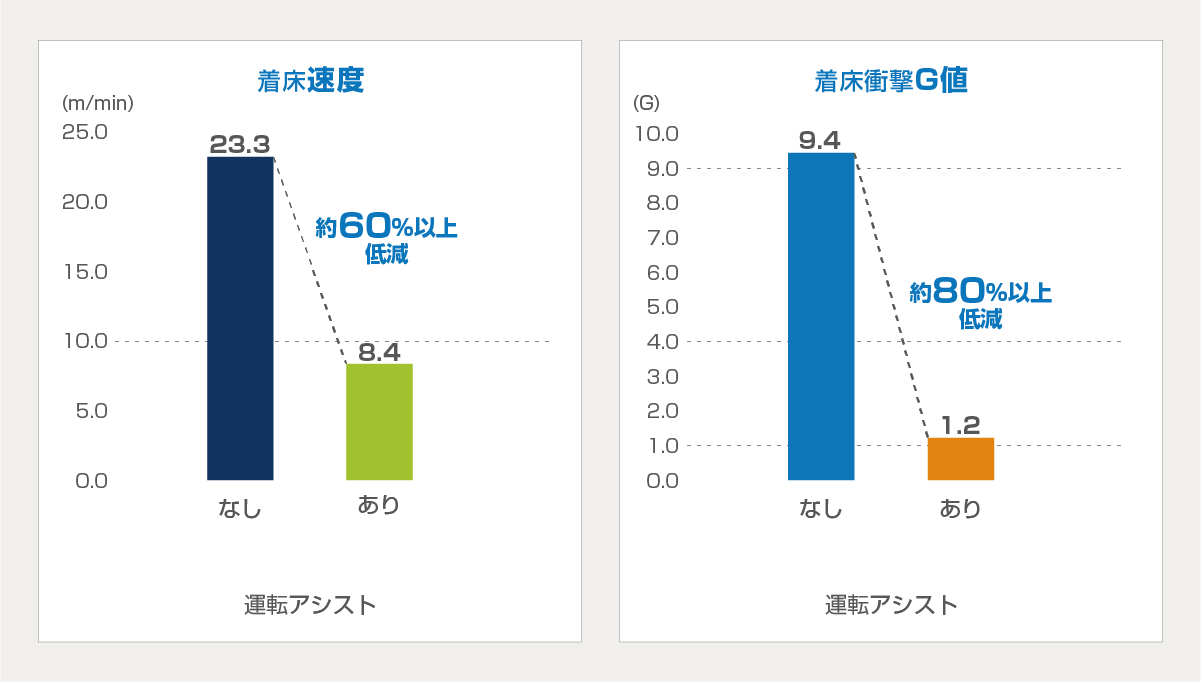

運転アシストシステム導入による着床速度とG値への効果

※ 当社納入実績におけるRTG1基 実績集計データ

システム導入後、コンテナクレーンの着床衝撃G値(平均値)が3Gよりも大幅に低減されました。

※ 半導体製造装置等の精密機械輸送時に推奨される衝撃値=3G(※)

※ 輸送振動・衝撃の管理G値例(製品の梱包・緩衝設計、精密度合い、重量等によって異なります。)

| 3G〜5Gで管理 | (大型)半導体製造装置、大型医療機器、光学機器など |

|---|---|

| 5G〜10Gで管理 | (中型)中型医療機器、プラント装置、印刷機器、測定装置など |

| 10G〜20Gで管理 | (中型)ガラス基板、太陽光パネル、音響機器など |

カタログ

RTGクレーン運転アシストシステム

MaxviewTM Smart Move

お問い合わせ

製品仕様に関するお問い合わせや見積のご依頼等、お気軽にお問い合わせください。