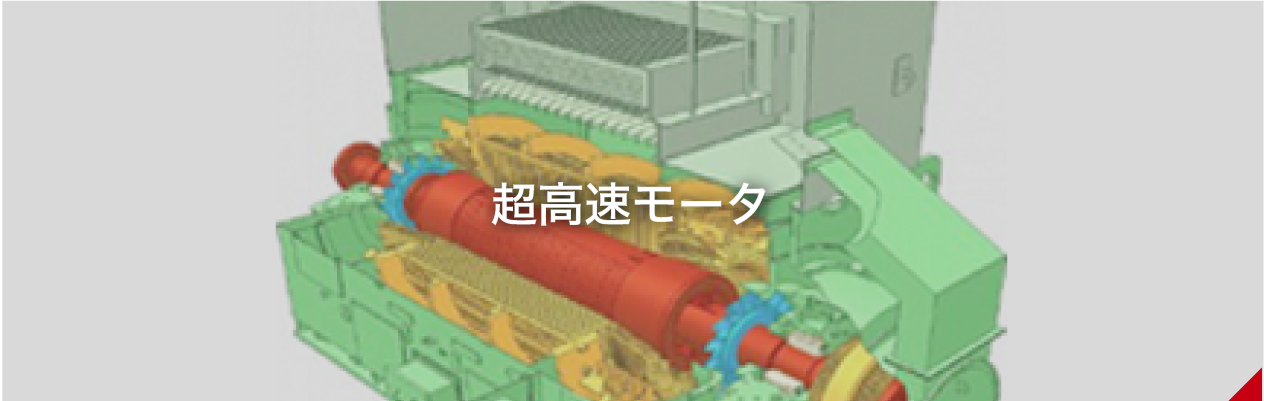

ギアレス超高速モータ&

ドライブシステム

超高速技術がない世界、

それは…。

生産性向上や経済的発展は、私たちの社会的地位の向上、

人々の暮らしを豊かにする上で欠かせない要素です。

しかし、従来のタービン駆動コンプレッサでは、豊かな暮らしを手にすることと、

省エネや地球温暖化など環境への配慮を両立することが困難でした。

タービン駆動コンプレッサの電動化を実現。

環境負荷軽減や運転効率向上など、複雑な課題の解決を可能にするTMEICの技術力。

石油精製や石油化学プラントなどで、環境負荷軽減、運転効率向上のみならず、

保守費用削減や運転効率向上の切り札として期待される既設タービンの電動化。

TMEICは、培ってきたモータ技術により、既存基礎の拡張など大規模な改修の不要な電動化を実現し、

環境対策と、メンテナンス/オペレーションコストの軽減、エネルギーバランス最適化を支援します。

タービン駆動コンプレッサ

電動化の現状

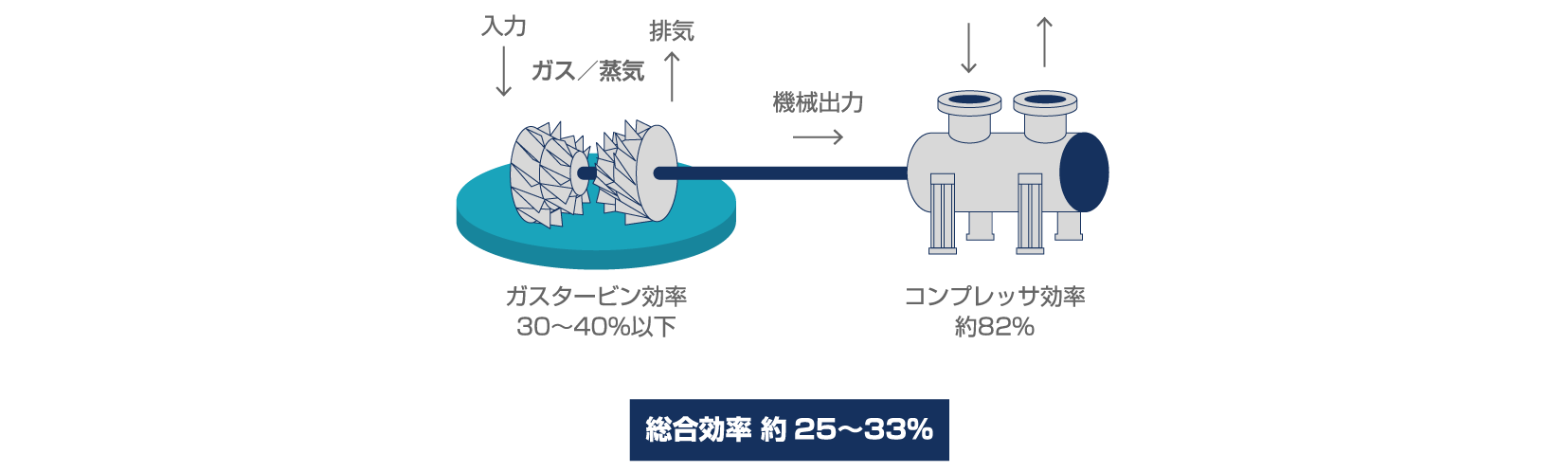

高速で回転するコンプレッサを駆動するために、蒸気タービンやガスタービンが多く用いられていますが、

蒸気タービンやガスタービンは、熱効率の面では有利な駆動機とはいえません。

例えば、プラント内にボイラ施設を用意する必要がある蒸気タービンの場合や、

排出された蒸気を冷却・凝縮して水に戻す復水タービンの場合は、

高い熱効率の実現は困難ですし、ガスタービンの場合も単体の熱効率は30~40%に過ぎず、

多くの場合、熱エネルギーは二次利用されることなく廃棄されてしまい、

燃焼により発生した窒素酸化物や二酸化炭素を含む排気ガスが大気中に放出され、

環境やエネルギー効率といった、現代社会のニーズに対応するのは、難しいと言えるのでは無いでしょうか。

また、定期的なメンテナンスのための停止期間が必要となることなど、

ランニングコストの増大やプラント稼働率の低下を招いています。

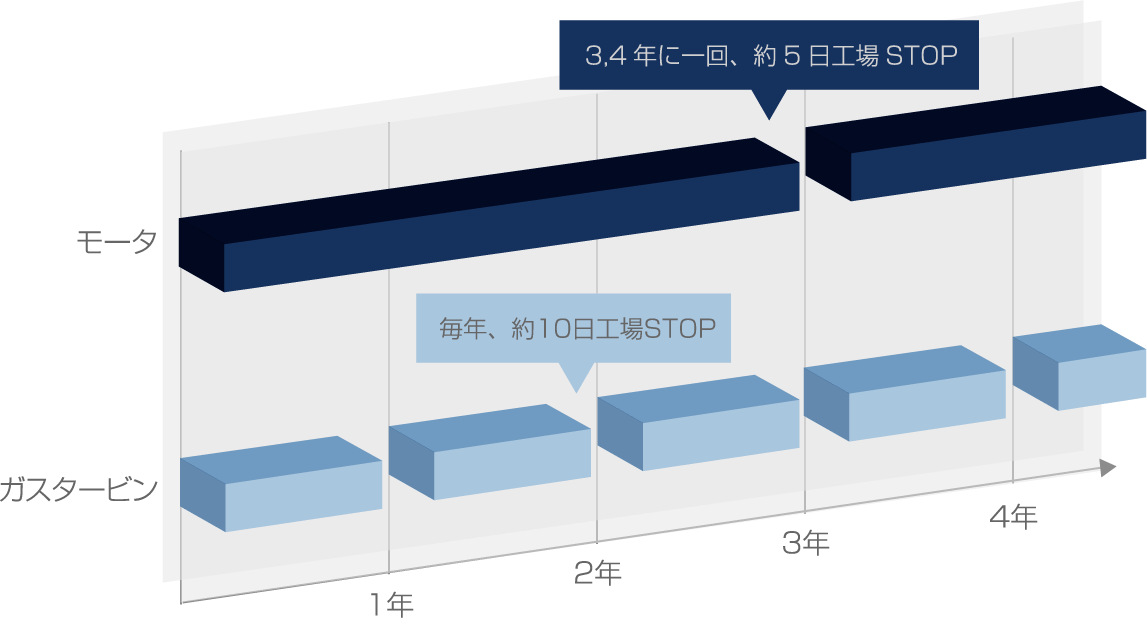

メンテナンスによる稼働停止期間

こうした課題を解決する切り札として期待されるのが、

蒸気タービンやガスタービンに代わってモータを利用する既設タービンの電動化です。

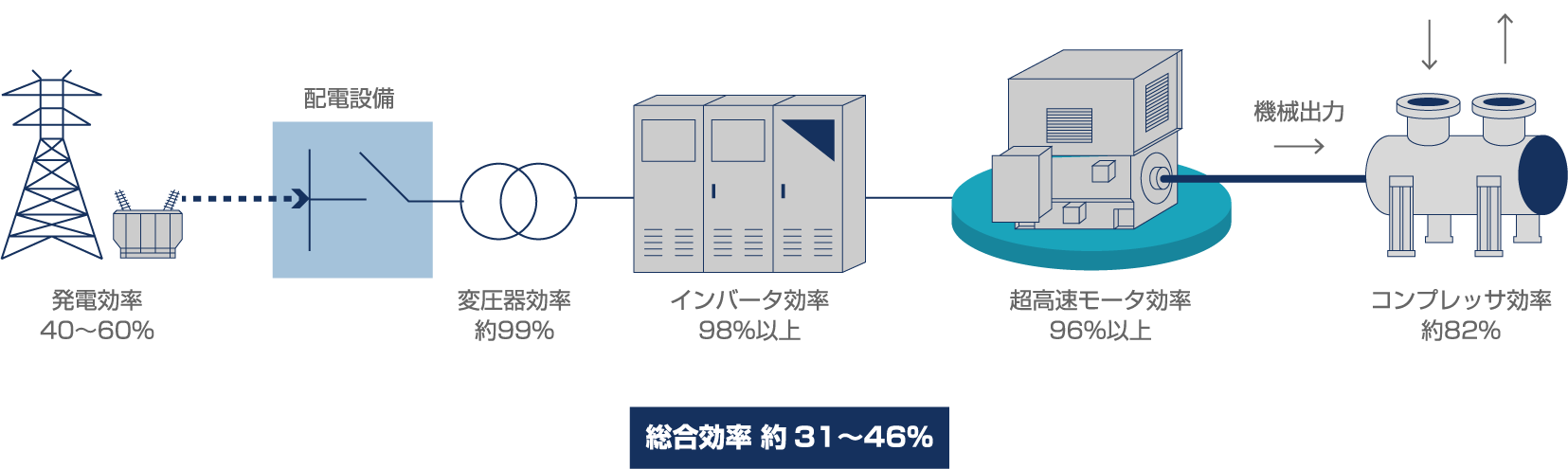

モータ駆動の場合、変圧器やインバータなどの周辺機器を含めたエネルギー効率は約95%と高く、

電力会社発電所の発電効率を含めてもトータルな効率は50%近くなります。

また、3〜4年はメンテナンスなしで連続運転が可能なため、

ランニングコストやプラント稼働率の点でも有利です。

ガスタービン駆動の単体/総合効率

超高速モータ駆動の単体/総合効率

しかし、モータ駆動にも問題はないわけではありません。

それは、コンプレッサの回転数が通常のモータでは対応できないほど高いため、

増速ギアを介して回転数を確保したうえでコンプレッサを駆動する必要があり、

増速ギアで余計なロスが発生してしまうことです。

必要なのは、タービンに匹敵する回転速度を実現する超高速モータでした。

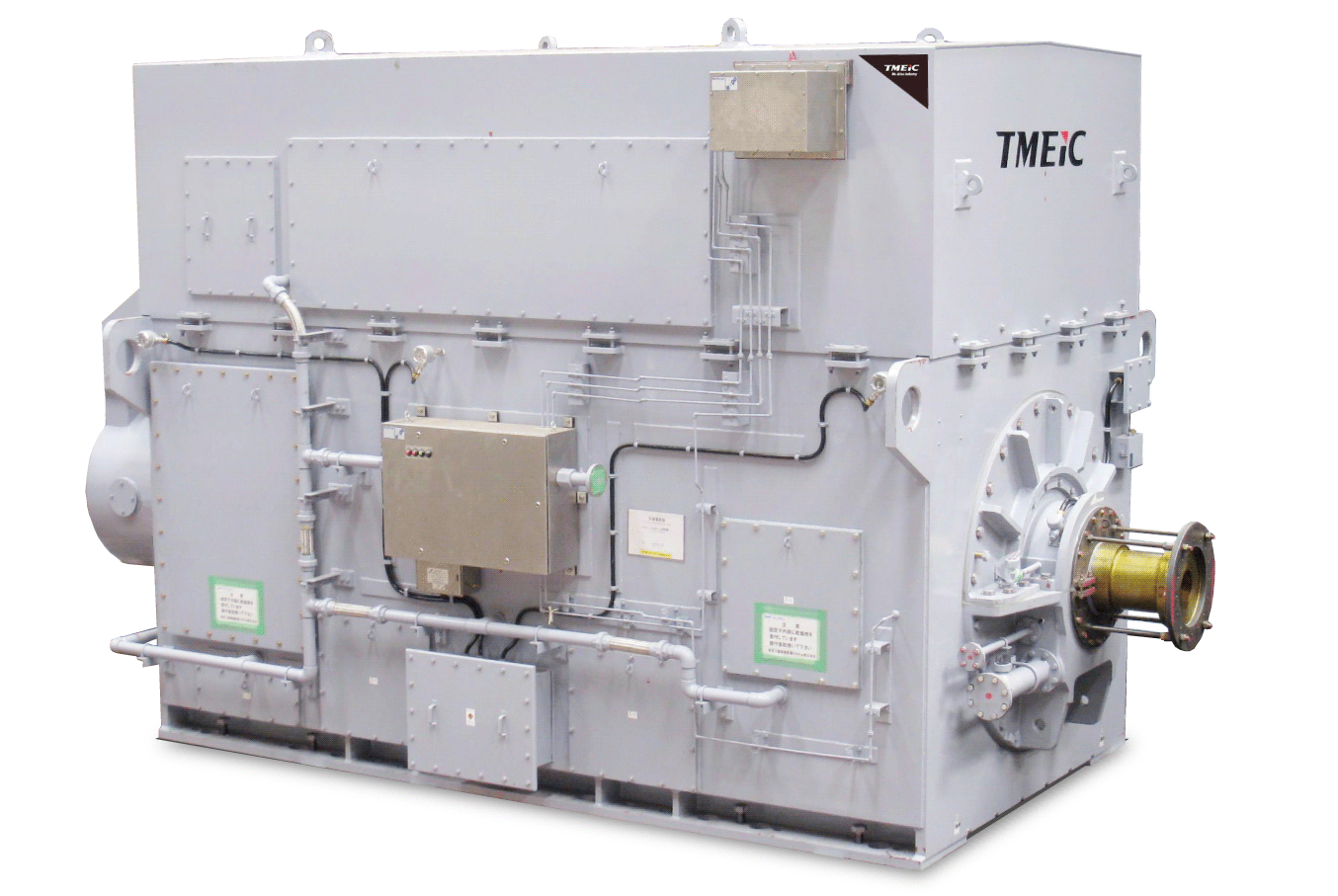

TMEICの超高速M&D技術

1.培ってきたモノづくりの経験で、

技術的課題を解決

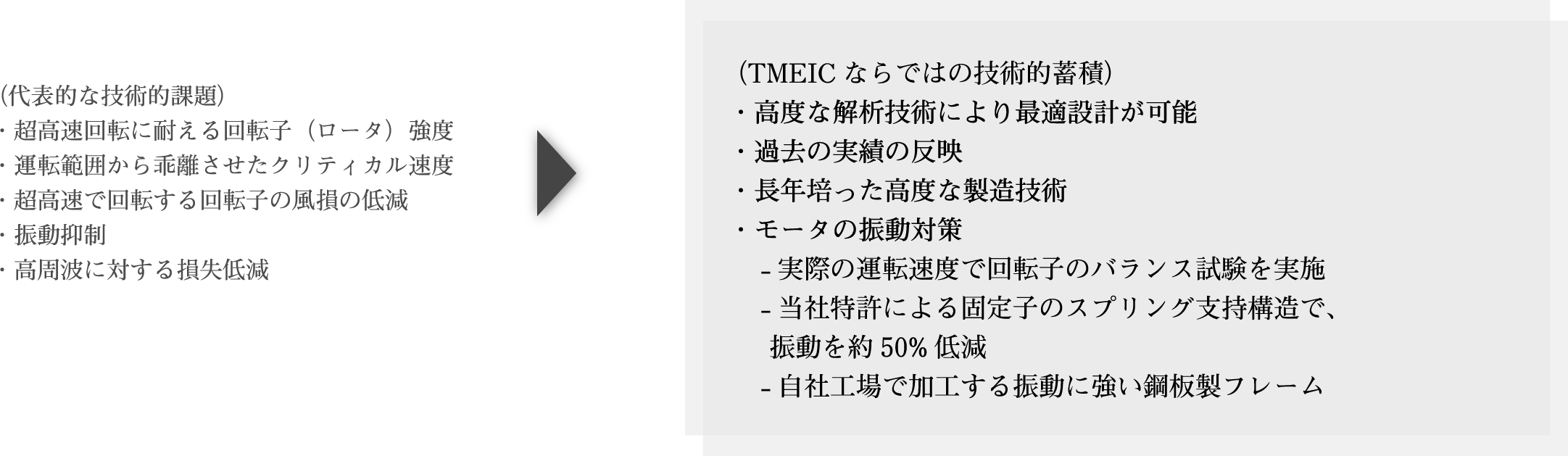

既設タービンの電動化では、超高速モータは、

プロジェクトやシステム、プラントなど、それぞれの要件に応じて設計されますが、

一般的に従来のモータと比較して、非常に高い回転数に対応する必要があり、

例えばロータの強度や振動対策など、様々な技術的課題の克服が求められます。

こうした課題を解決したのが、

TMEICが長年培ってきたモータ設計・製造技術です。

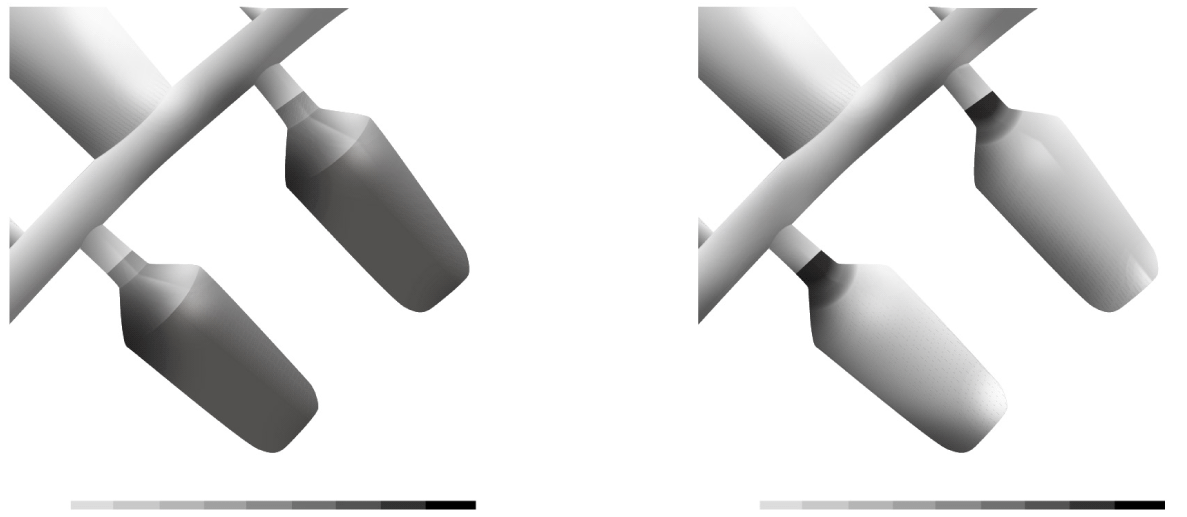

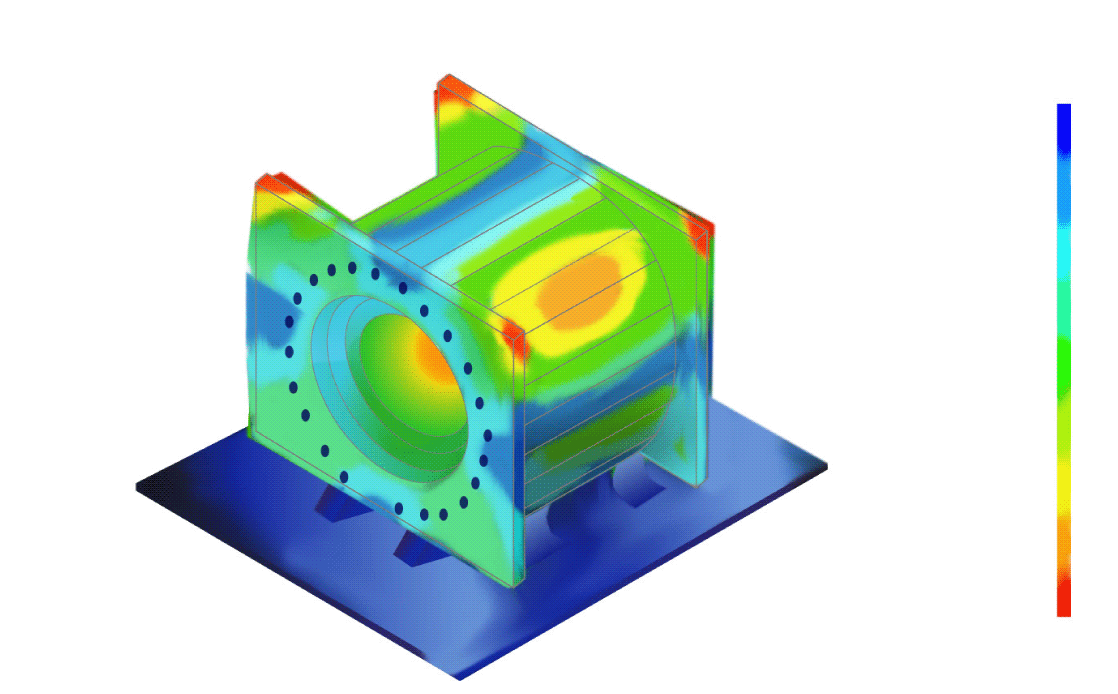

解析技術

解析によりロータバーの形状を最適化

解析により振動を最小化

2. 効率と強度を両立した

独自のロータ構造

超高速モータでは、多くの場合、高速回転に耐えるため、

積層構造を持たない鉄心を回転子(ロータ)とするソリッドロータ※︎1が用いられますが、

ソリッドロータは、電流を回転力に変換する効率が低下するという弱点を持っています。

そのためTMEICは、一部の場合を除き、一般のかご型モータ同様に、

効率向上を図る為に積層鉄心ロータを採用しています。

※1 ︎容量や回転数に応じて、ソリッドロータを採用

積層鉄心ロータ

3. コンプレッサトレインに配慮した

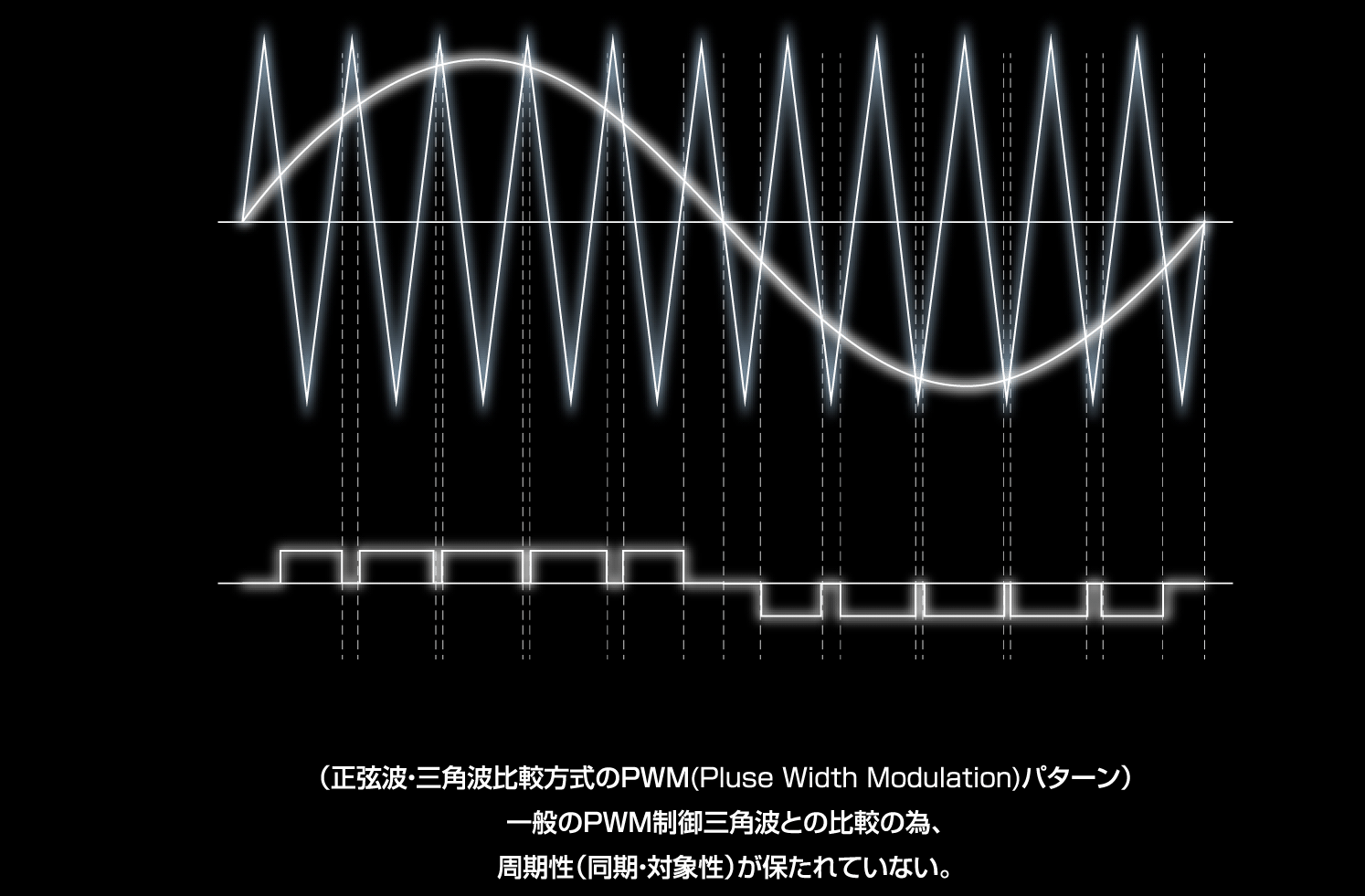

トルクリップル対策

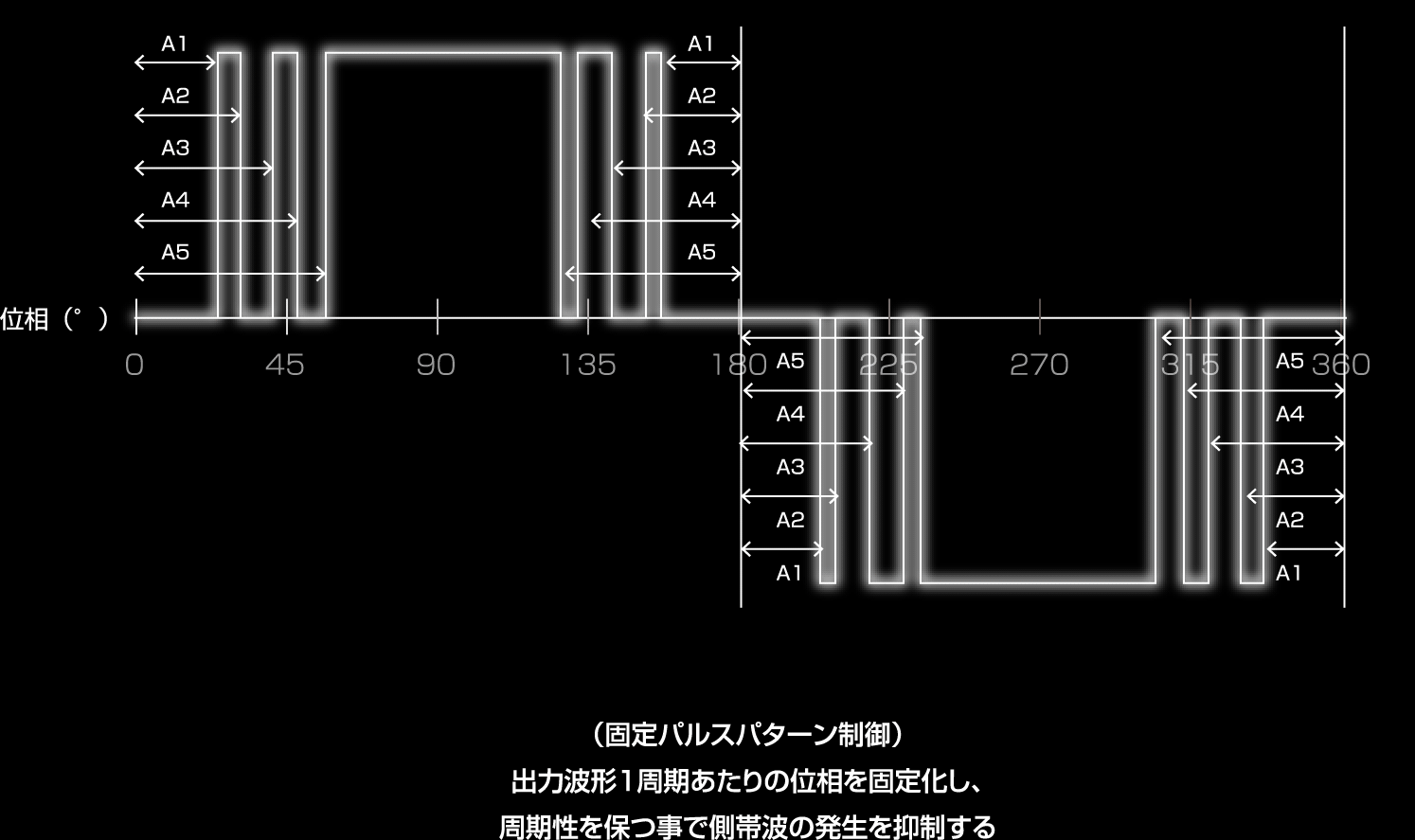

TMEICでは、モータとコンプレッサを連結したトレイン全体のねじり軸振動の最小化を目指し、

インバータ(TMdrive-XLシリーズ)に、固定パルスパターン制御方式を採用し、

モータが発生するトルクリップルを低減しています。

一般のドライブ装置

TMEIC ドライブ装置(XLシリーズ)

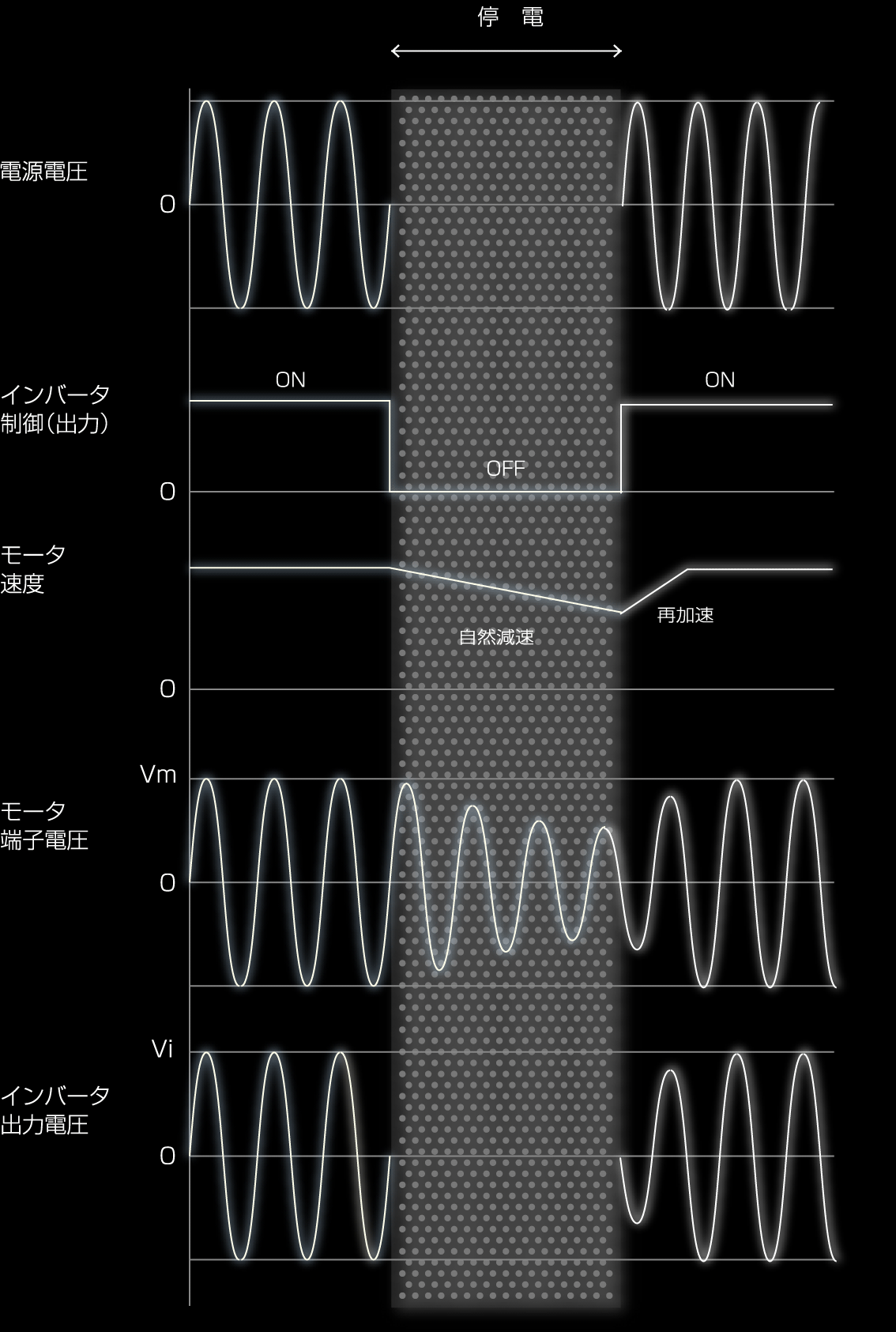

4. 瞬時停電発生後の再起動機能が、

稼働率向上を実現

TMEICのインバータは、送電線への落雷などで瞬時停電が発生しても、通常、2sec以内に電圧が回復すれば、

自動的に再起動してモータに擾乱が発生しないように制御します。

この時、インバータはモータ端子の電圧、周波数、位相に合わせて

インバータ自身の電圧を発生させるため過渡的な電流が流れません。

電気的にも、機械的にも、ショックを与える事なくモータをスムースに再加速させることができ、

さらに、極めて短時間で通常の稼動状態に復帰するため、

コンプレッサの速度・圧力低下も最小限に留めることが可能です。

瞬停再起動制御

5. 多様なニーズに応える

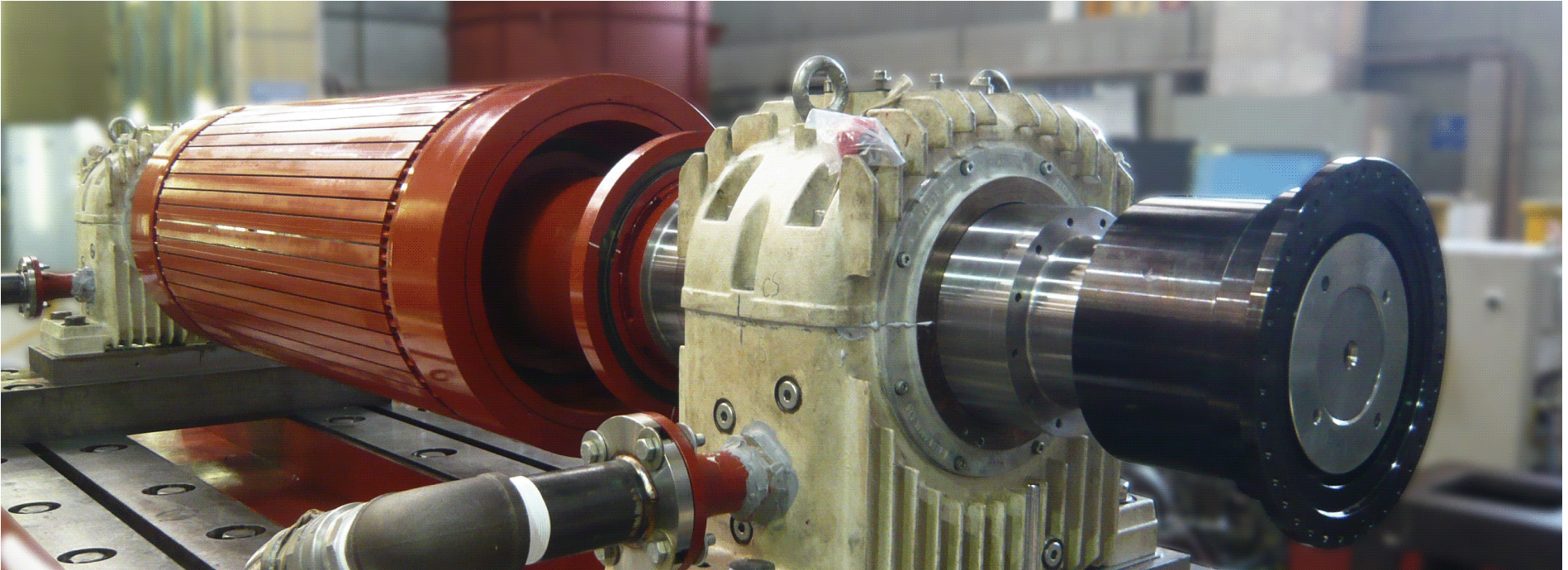

負荷試験設備を用意

長崎事業所に常設の負荷試験設備(25MWまで)を利用し、

インバータとモータの組み合わせ試験を実施することが可能。

プラントごとに異なる要件に合わせた試験を実施することができます。

6. 既設タービンの電動化を実現

従来、既設タービンの電動化では、モータに増速ギアを装備するため、

コンプレッサトレイン上に増速ギア設置スペースを確保するための基礎拡張が必要となることも多く、

プラント全体の大規模な改修に伴うコスト増やプラント停止期間の長期化につながっていました。

TMEICのギアレス超高速モータ&ドライブシステムは、増速ギアを必要とせず、

設置スペースの拡大などの大規模改修を行うことなく、既設タービンの電動化を可能にします。

増速ギア付き→ギアレス

ギアレス超高速モータ&

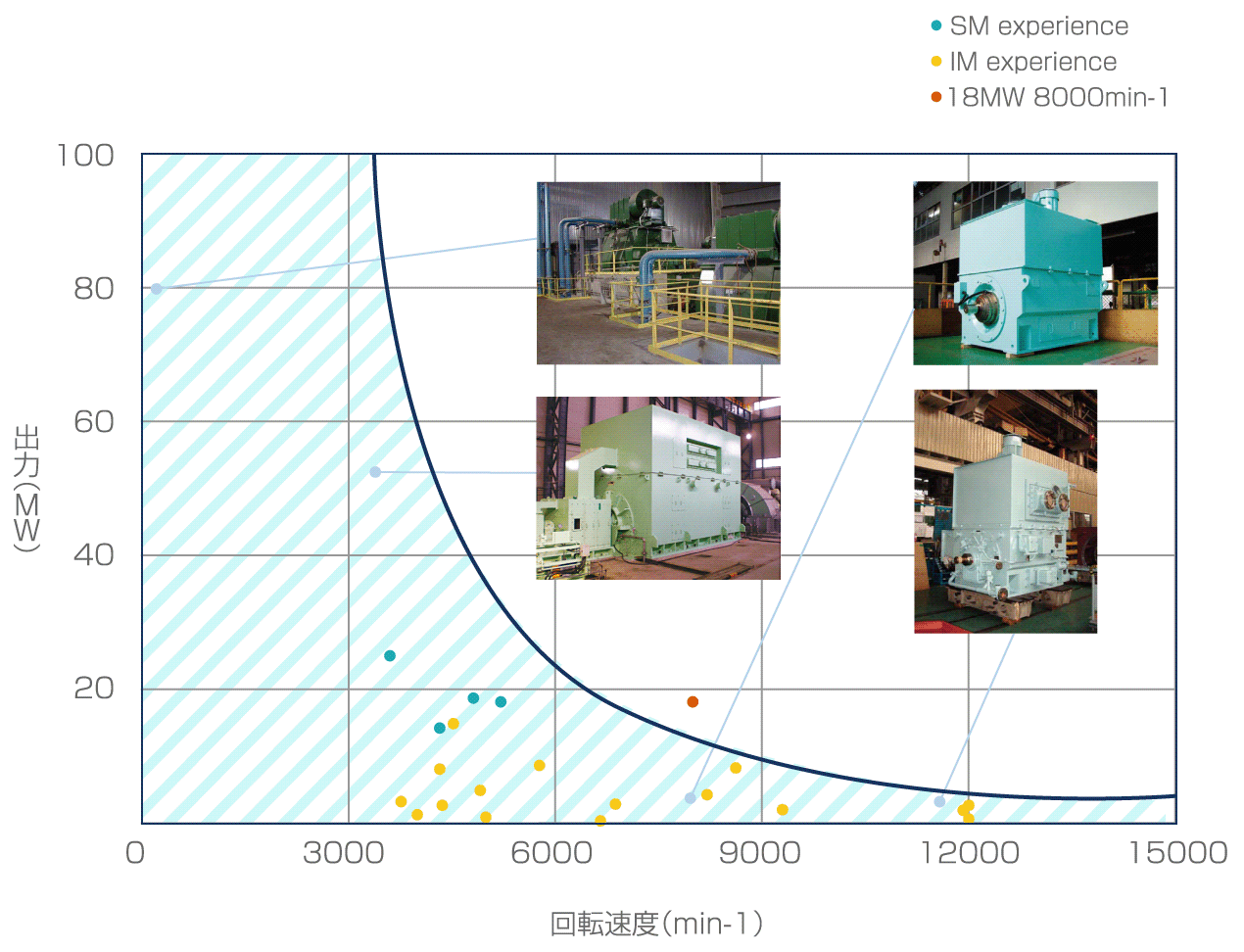

ドライブシステムシリーズ

コンプレッサの駆動に適したドライブ装置(200kVA~最大120MVA、3600rpm 以上の超高速モータ)を

自在に組み合わせることで、ニーズにマッチしたギアレス超高速モータ&ドライブシステムの構築が可能です。

製品化可能

出力・回転速度範囲

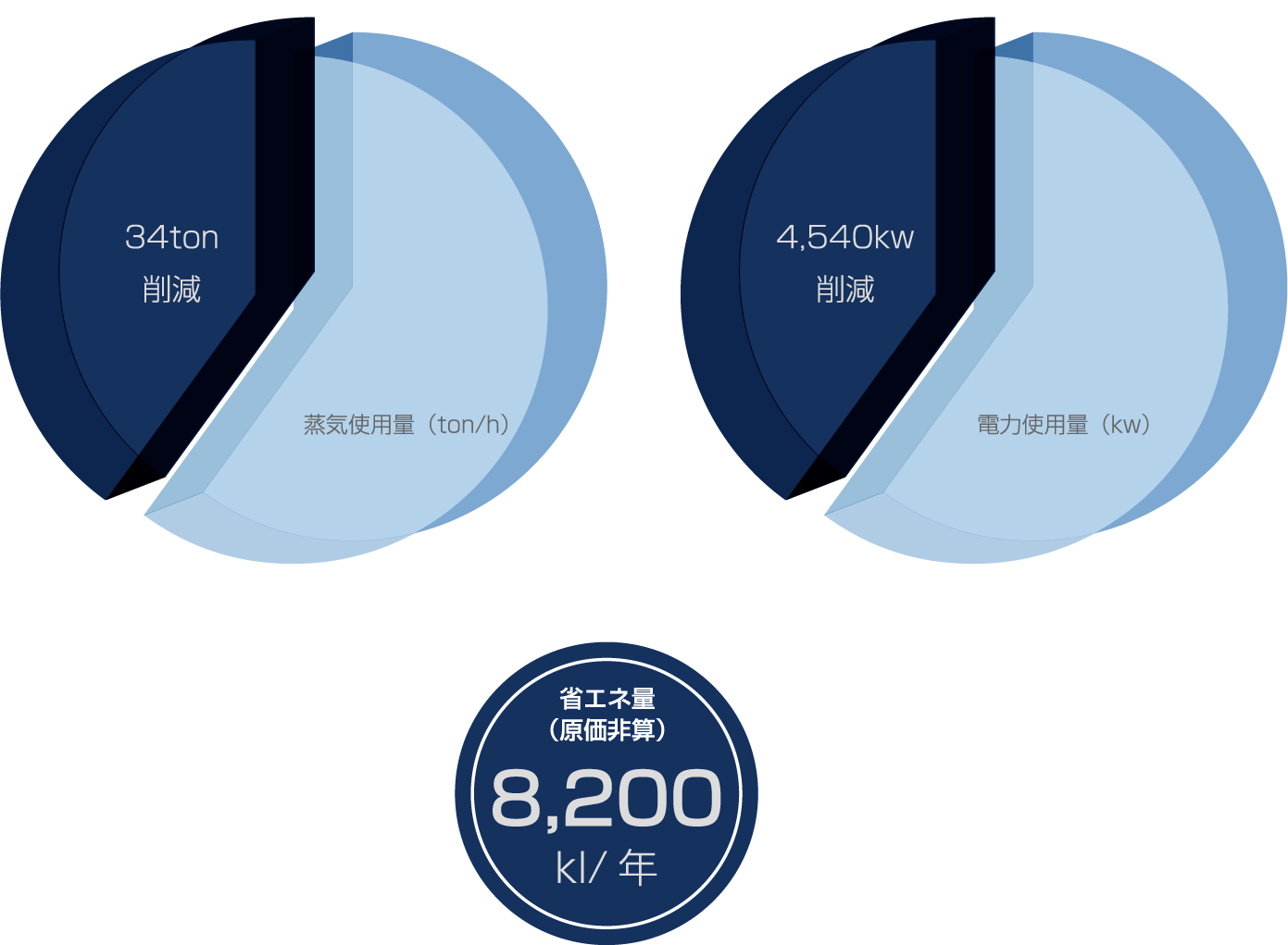

モータ駆動化による効果

1. 高効率の実現で省エネを支援

ギアレス超高速モータ&ドライブシステムの運転効率は93%以上と、

最大で単体効率が40%程度のタービン駆動に比較して大幅な改善が可能です。

※スチームタービン×3 基から1840kW モータ×3台に置換えた場合の省エネ効果実績は、

原油換算にて8200kl/年でした。(当時の原油価格で年間約5億5千万円の節約)

省エネ効果

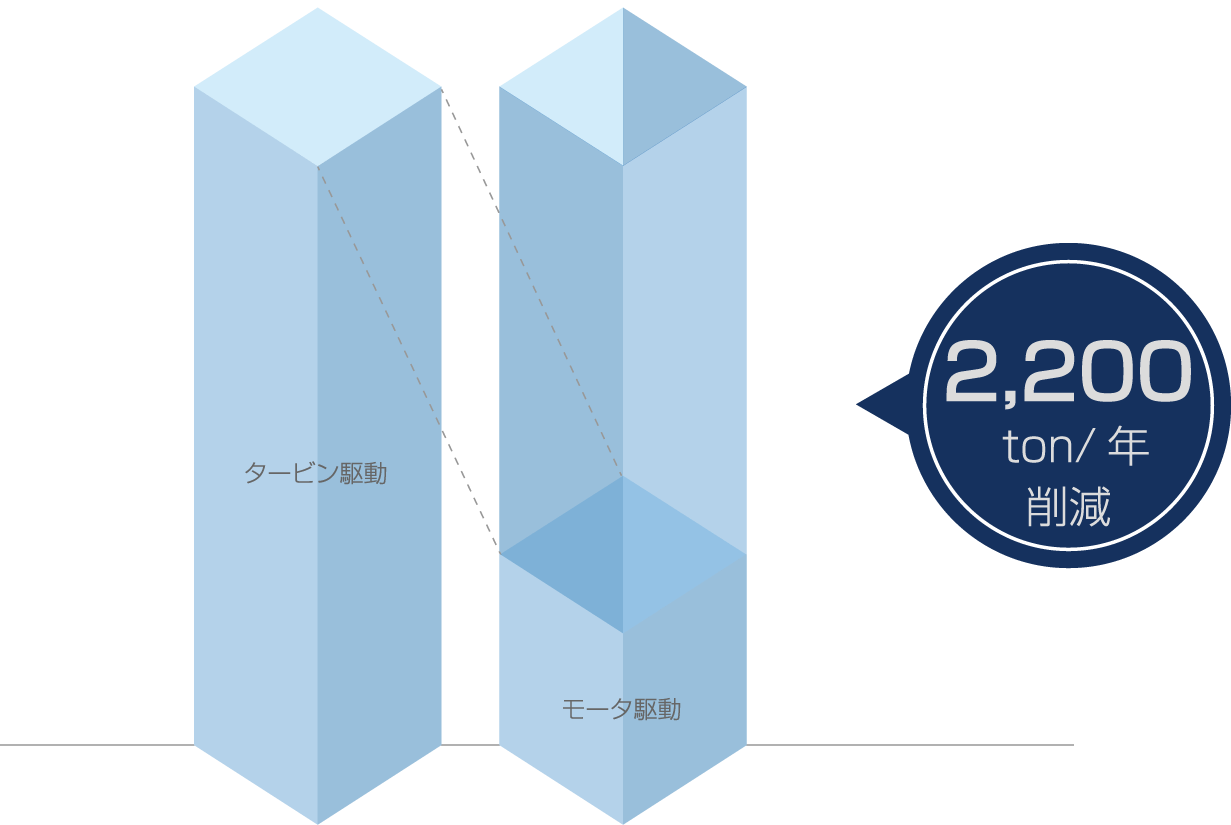

2. CO2 排出量削減で環境負荷を軽減

ガスタービン(G/T)や蒸気タービン(S/T)のエネルギー源

であるボイラー等と異なり、CO2 を排出しないため、

プラントの系統全体におけるCO2 排出量削減が可能になります。

※スチームタービン×3 基から1840kW モータ×3台に置換えた事でCO2を約22,000ton/年相当量削減しました。

(東京ドーム9 個分の容積に相当)

CO2排出量

3.メンテナンスコストの低減

モータ駆動システムの場合、主な故障要因は電気機器の故障によるものですが、

例えばインバータの場合の平均故障間隔は10年以上と、既設タービンの電動化によって、

メンテナンス周期を長くすることができ、メンテナンスコストを下げることができます。

万が一の故障時も故障部品を交換することで、系統停止から再稼働まで半日程度と、

短時間での復旧が可能となることもメリットでしょう。

超高速技術を最短納期で

運用保守/予防(計画)保全

ギアレス超高速モータそのものは、通常のモータと同様の方法で保守が可能ですが、

TMEICでは、予防保全を視野にIoTシステムとの連携に取り組み、

リモートから監視が可能なインバータなど、システム連携機能をオプションで提供しています。

個別仕様に対応した短納期を実現

仕様についての綿密な打ち合わせが必要になるだけでなく、

通常のモータに比べて特殊設計要素や特殊材料が含まれる受注生産のため、

一般的に納期が長い超高速モータ&ドライブシステムですが、

TMEICでは、設計合理化と生産革新に注力することで、短納期の実現に取り組んでいます。

プラントのニーズに応え、

相反する課題の解決へ

プラントの稼働効率向上に求められるモータの容量・速度の拡大。

その実現のための最大の技術課題は、高速で安定した回転が可能なロータの開発です。

通常、モータの出力は、ロータの体積を大きくすることで得られますが、

直径を大きくして体積を増やすと、遠心力が増大するために振動が大きくなり、

ロータを長くして体積を増やすと、クリティカル速度を回避した運転が困難となります。

容量と速度を高めるためには、この相反する課題を解決し、高速回転時の遠心力に耐える構造を持ち、

同時にクリティカル速度を回避した運転速度を実現できるロータの開発が必要です。

TMEICでは、製造方法や材料、データの信頼性などを徹底的に追求し、設計技術の向上に注力。

材料特性の向上と最適な形状の追求、最適な形状を製品に組み込むための製造方法を検討し、

2017年7月に従来の製造限界を超える18MW-8000min-1のかご形モータの開発に成功。

さらなる容量・速度拡大を目指して、常に技術課題の解決に取り組んでいます。

既設タービン電動化を促進するTMEICのギアレス超高速モータ&ドライブシステムは、

エネルギー/運転効率の大幅な向上と環境負荷低減を両立。

エネルギーバランスの最適化を実現します。