製鉄所のCPS・

シミュレーション技術

鉄鋼の現場で

求められるもの

近年、エレクトロニクスや情報処理技術の飛躍的な進歩により、

製品や装置のスマート化が急激に進んでいます。スマート化はいろいろな

社会インフラシステムにも向けられており、smart city、smart energy、

smart mobilityなど、様々な分野で技術開発が進められています。

また、工場においてもスマート化の波は押し寄せており、

現実世界の監視や制御対象のデータ収集、分析システムへのデータ送信などを介し、

いわゆるIoT化により急速に発展しています。

スマート工場を確立していくためには、機器単体での最適化から始まり、

生産ラインの最適化、ひいては工場全体での全体最適化を図る必要があります。

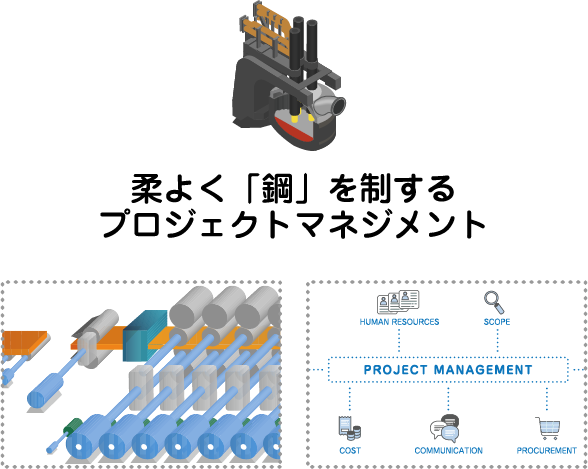

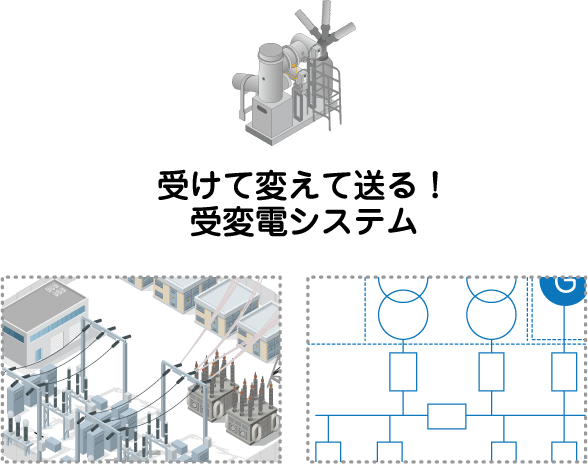

国内のみならず世界各国で展開されている製鉄所は、鉄鉱石などの原料を溶かして鉄を取り出す高炉、

溶けた鉄の純度を向上させる転炉、溶けた鉄鋼を固める鋳造、固まった鉄鋼を熱して薄くのばす熱間圧延、

これをさらに薄くする冷間圧延、などの大規模かつ多様な生産ラインから構成されています。

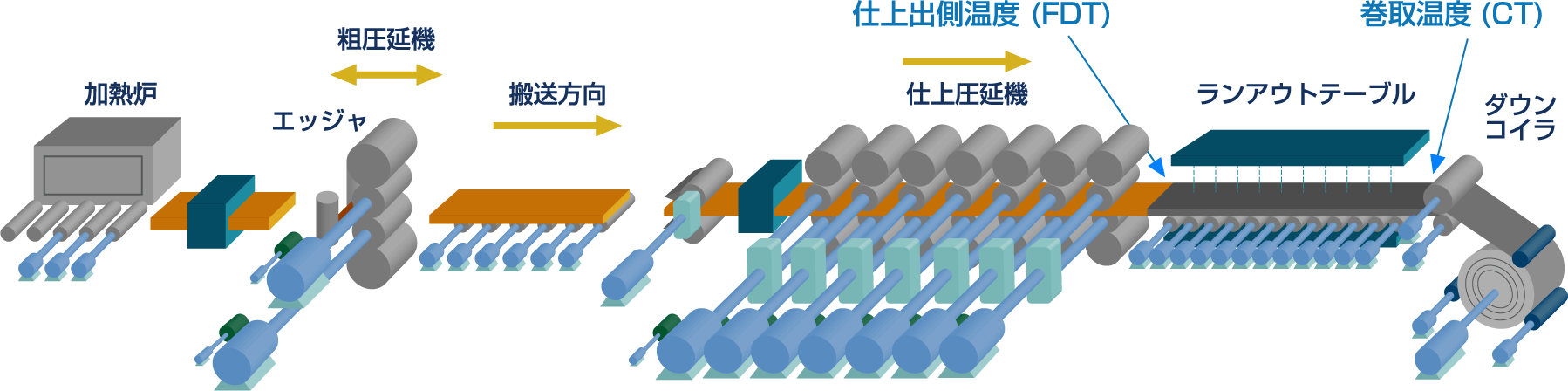

この中で熱間圧延を例に取ると、固まった鉄鋼を熱する加熱炉、この鉄鋼をある程度の薄さまで圧延する粗圧延機、

続いてさらに薄くする仕上圧延機、温度を制御するランアウトテーブル、最後に巻きとるダウンコイラ、

など様々な設備や装置により構成されています。

熱間圧延ライン例

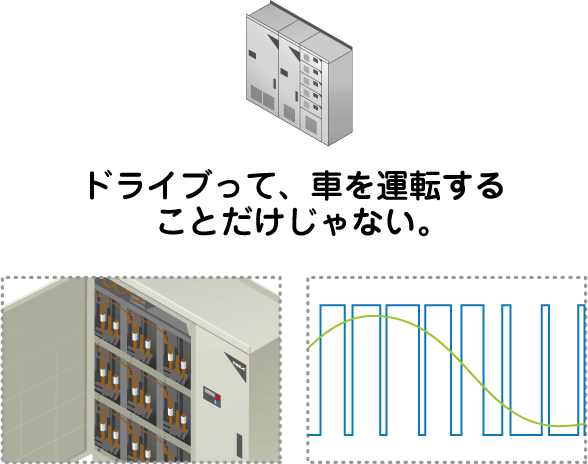

これらの装置で厚さ、幅、目的とする強度を達成するための温度、などを指示値通りに適切に制御することにより、

よりよい製品を生産することができます。

近年求められている高い製品精度と多様な製品の造り分けを可能とするために、

従来は粗圧延機や仕上圧延機など、圧延のプロセス単体での制御に注力されてきました。

しかし、更に高い要求に応えるため、

熱間圧延ライン全体で適切に制御することが必要となってきました。

その全体での制御は熟練した技術者やオペレーターなどの経験に頼る部分が多く、

近年高齢化によりその退職が増えていることから、技術・技能の継承が課題となっています。

このため、熟練者に頼らずに熱間圧延ライン全体の最適化を実現するシステムが求められています。

これにより、個々の装置のシステム化、複数のシステムを協調させるシステムオブシステムズ、

ノウハウや経験などの知的資産をデータ化して予め構成要素に含ませる

サイバー・フィジカル・システム(以下、CPS)の活用が注目され始めています。