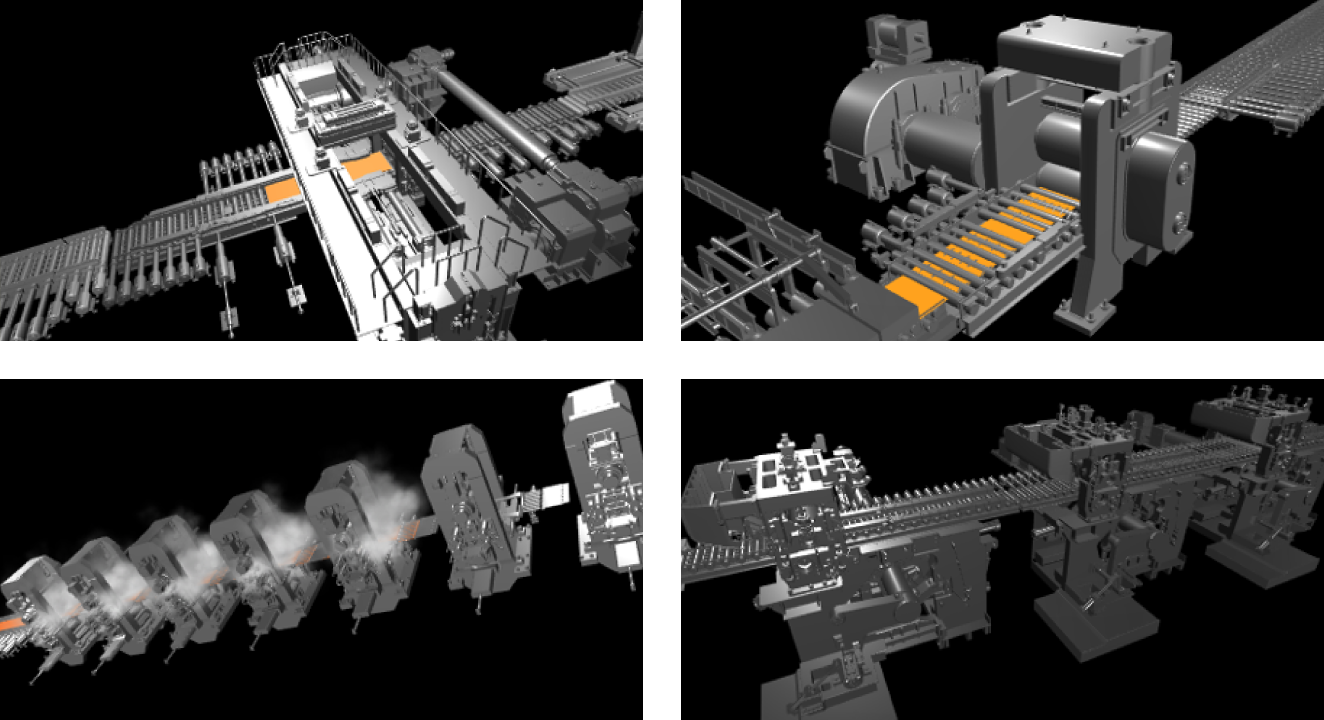

製鉄所のCPS・

シミュレーション技術

TMEICのサイバー・

フィジカル・システム(CPS)

更なる製品精度向上や鉄鋼製造プロセスラインの全体最適化実現のために、

TMEICが長年鉄鋼分野で培ってきた

知見を

あらゆる場面に反映させること

が可能なシステムとして、

サイバー・フィジカル・システム

(CPS)の構築を進めています。

全体最適化を実現するためには、現実世界での振る舞いを仮想世界(サイバー空間)に表現し、

さらに現実世界からのデータを活用して、制御で重要となるパラメータの最適化、ひいてはライン全体での最適化を進める、

というステップが重要です。

これを実現するには、現実世界での振る舞いをサイバー空間に表現するという、モデリング技術が必要になります。

この技術は、例えば圧延時の材料の変形を例に取ると、有限要素法を挙げることができます。

有限要素法は、物体を有限個の要素に分割し、要素間の関係を定義して数値解析を行う手法で、シミュレーション手法の一つです。

圧延時の材料の変形を精緻に表現することができます。圧延のような大変形の有限要素解析は、

非常に多くの要素数を必要とするため、以前は膨大な計算時間が掛かっていました。

しかし、近年の計算機能力および解析技術の向上により、大規模な変形を高速かつ正確に解析することができるようになり、

現実世界での振る舞いをサイバー空間に表現することが可能になってきました。

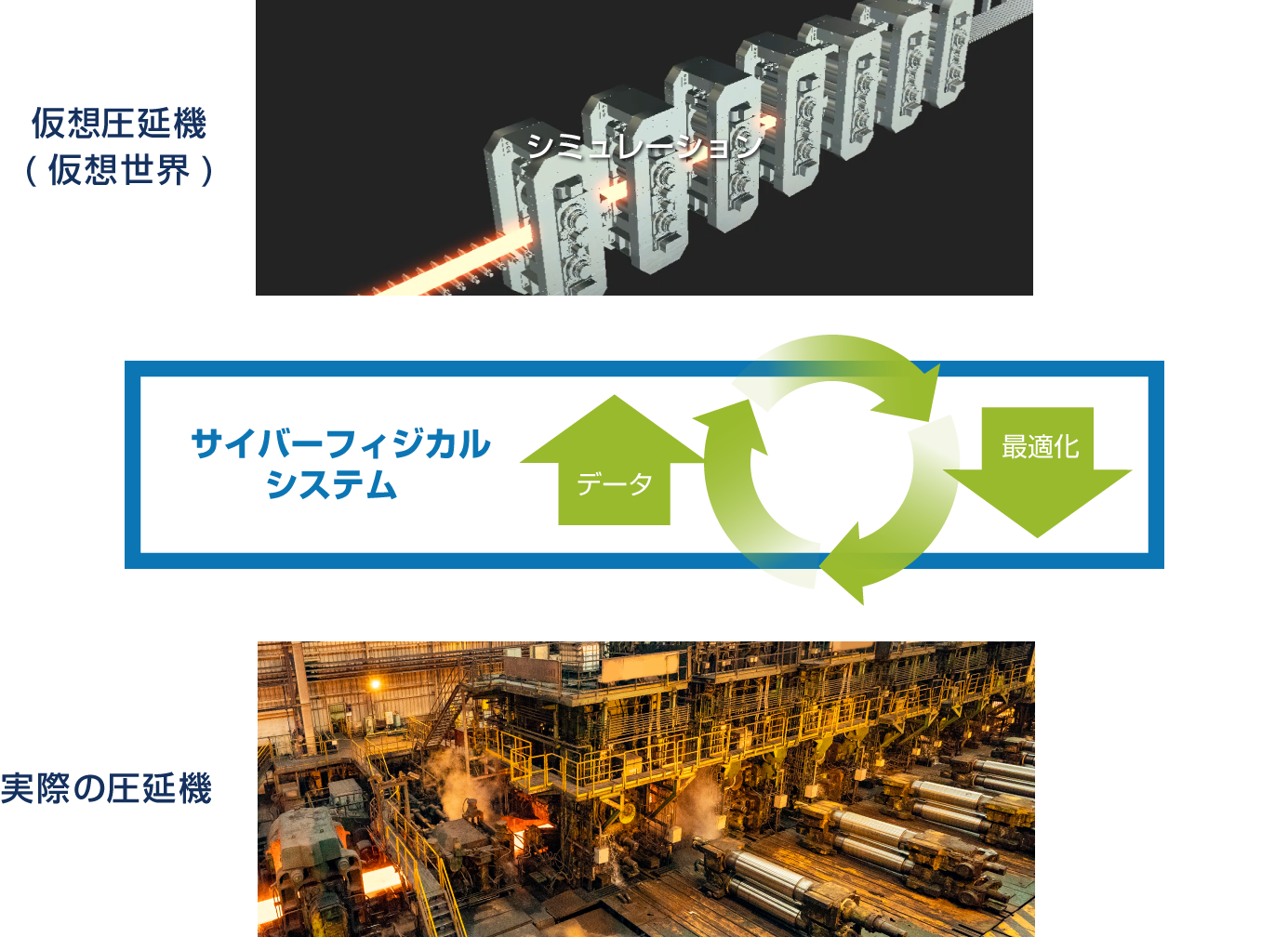

この現実世界での振る舞いをサイバー空間で表現することを、サイバー・フィジカル・システム(CPS)と呼びます。

実世界(フィジカル空間)と仮想世界(シミュレータ)を一体(デジタルツイン)として活用することで、

全体最適化を図るシステムです。実世界にある多種多様なデータをセンサなどで収集し、

サイバー空間で大規模データ処理をして分析することで、新たな価値や情報を創出することが可能となってきています。

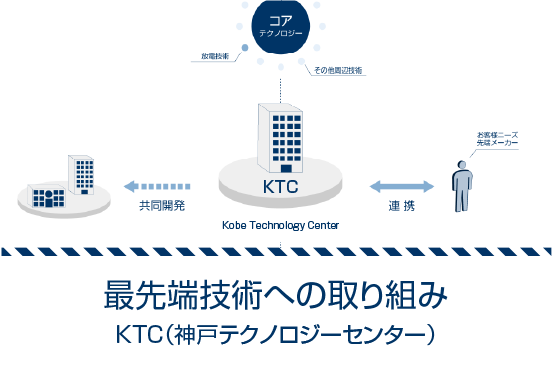

サイバー・フィジカル・システム(CPS)イメージ図

実世界で得られたデータを用い、サイバー空間で行ったシミュレーション結果から、実世界で起こるであろう故障や

変化を予測したり、制御システムの最適化を図ります。

デジタルツインを活用したサイバー・フィジカル・システムの概念を取り入れることで、いままで高い技量を持った

人たちが「経験と勘」で行ってきたことをデータ化し、フィードバックすることで事象を効率化できる、またシステム

全体の最適化を図ることができる、という点で注目を集めています。

鉄鋼分野での事例

TMEICのプロセス制御技術・解析を活用した事例を紹介します。

鋼板は建材、自動車など、幅広い用途に使用されておりますが、熱間圧延プロセスは、鋼材の寸法と材質を作りこむ重要なプロセスです。

TMEICでは、一層の高付加価値化を実現するために熱間圧延プロセス制御技術の開発を進めてきており、

これら制御技術とシミュレーション技術を組み合わせることでCPSの実現を図っています。

以下に、これらの要素技術である、解析を活用した制御技術を紹介します。

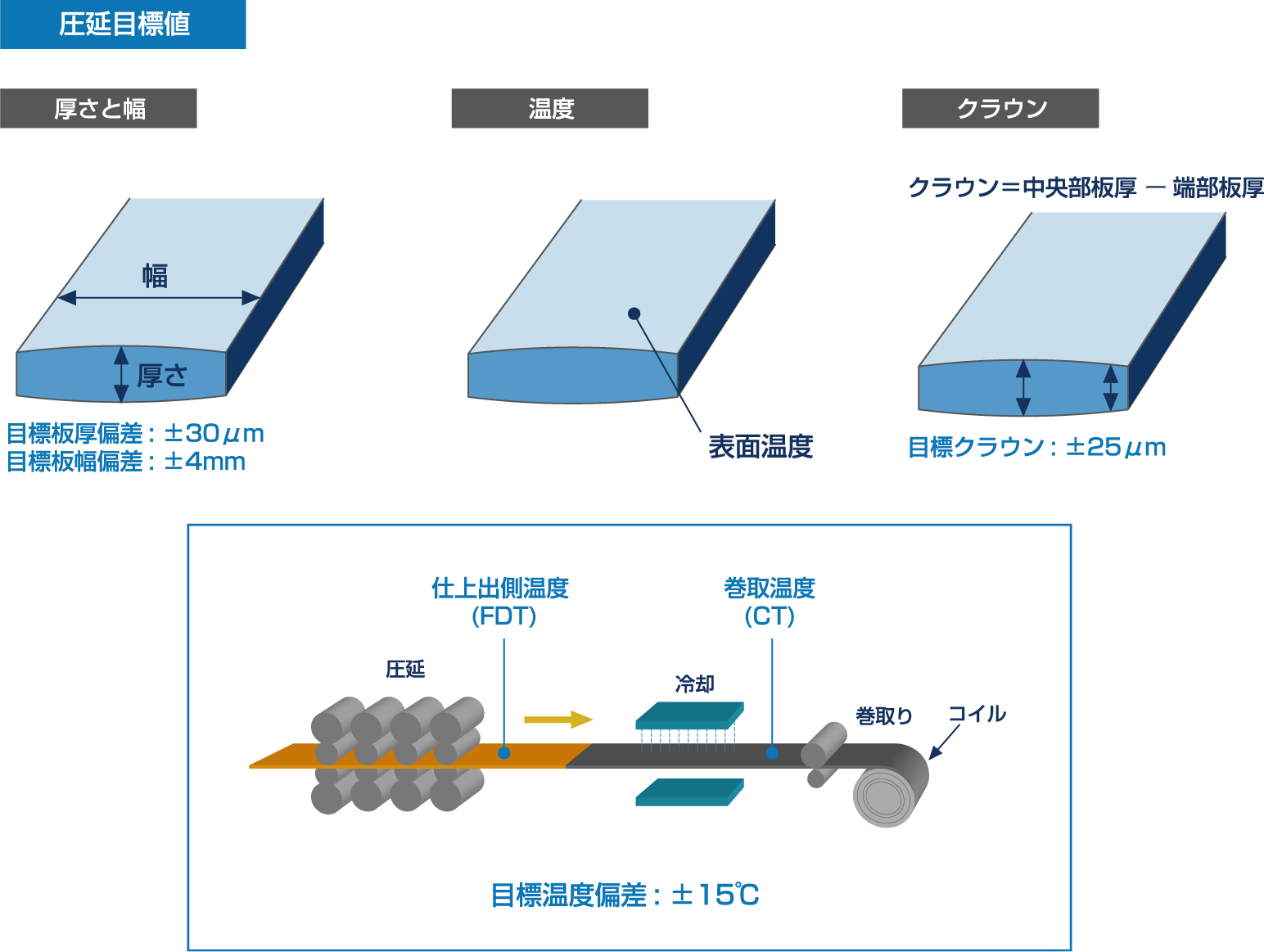

熱間圧延材の品質例

製品歩留まりを追求する高精度寸法制御技術

熱間圧延では、要求される製品寸法に仕上げる必要があります。

しかし、鋼板の先尾端部など非定常部は三次元的な変形をするため予測が難しく、精度向上にも限界がありました。

このため、三次元有限要素法により鋼板の変形特性を把握し、オンライン制御モデルを構築して制御精度を向上させています。

高精度寸法制御技術イメージ

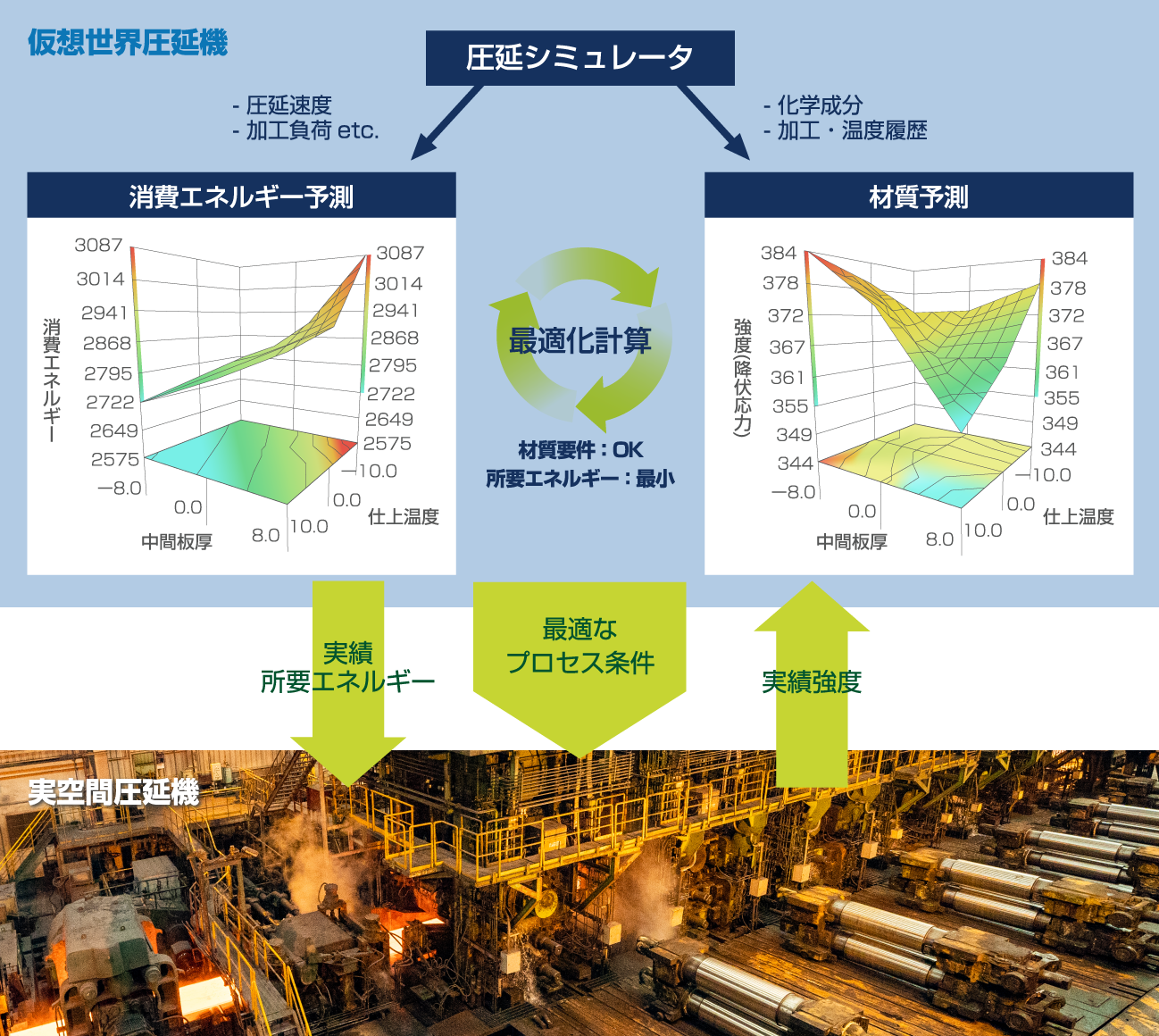

用途に応じて強度を作り分ける

材質予測/制御技術

鋼板に要求される材質(強度など)は、その用途に応じて大きく異なります。

熱間圧延では、成分を変えるほか、圧延時の温度条件を変化させて、材質を作り分けています。

その一方で、温度条件を変化させると、加工負荷の変化により所要エネルギーが増減します。

圧延プロセスによる結晶変化を緻密に計算する材質予測モデルと、加工負荷を高精度に予測する圧延モデルにより、

強度と所要エネルギーの最適化を支援するシミュレータを構築しています。

材質予測 / 制御技術イメージ図

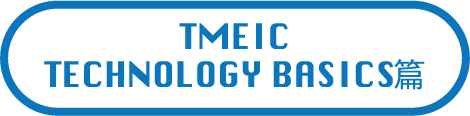

品質不良を抑止する誘導加熱制御技術

板幅方向の端部は中央部より冷えやすいため、板幅の端部で品質不良が生じることがあります。

このため、TMEICでは板厚方向、板幅方向にメッシュ分割した差分温度モデルにより、

鋼板各部の温度変化をオンラインできめ細かく予測しています。

この予測結果に基づき、誘導加熱により板幅端部を加熱するエッジヒータの電力を制御することで、

板幅端部の品質不良を抑止しています。

誘導加熱制御技術イメージ図

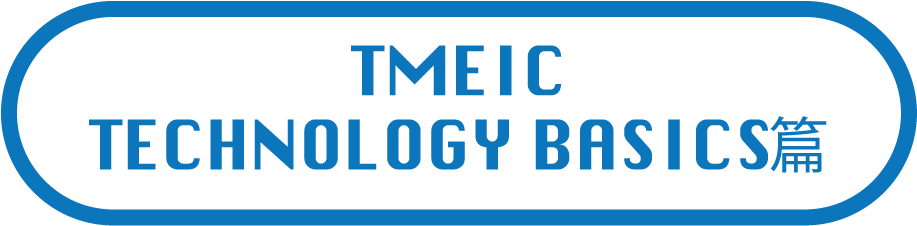

工程の隠れた課題を発見するバーチャル圧延工場

熱延ラインでは、最大5本程度が同時に圧延されており、先行材が圧延されるのを後行材が待つこともあり、

時間ロスが生じる場合があります。バーチャル圧延ミルにより、工程のボトルネックの検討を支援します。

また、技術継承問題への対策として作業者のトレーニングにも利用可能です。

バーチャル圧延工場イメージ