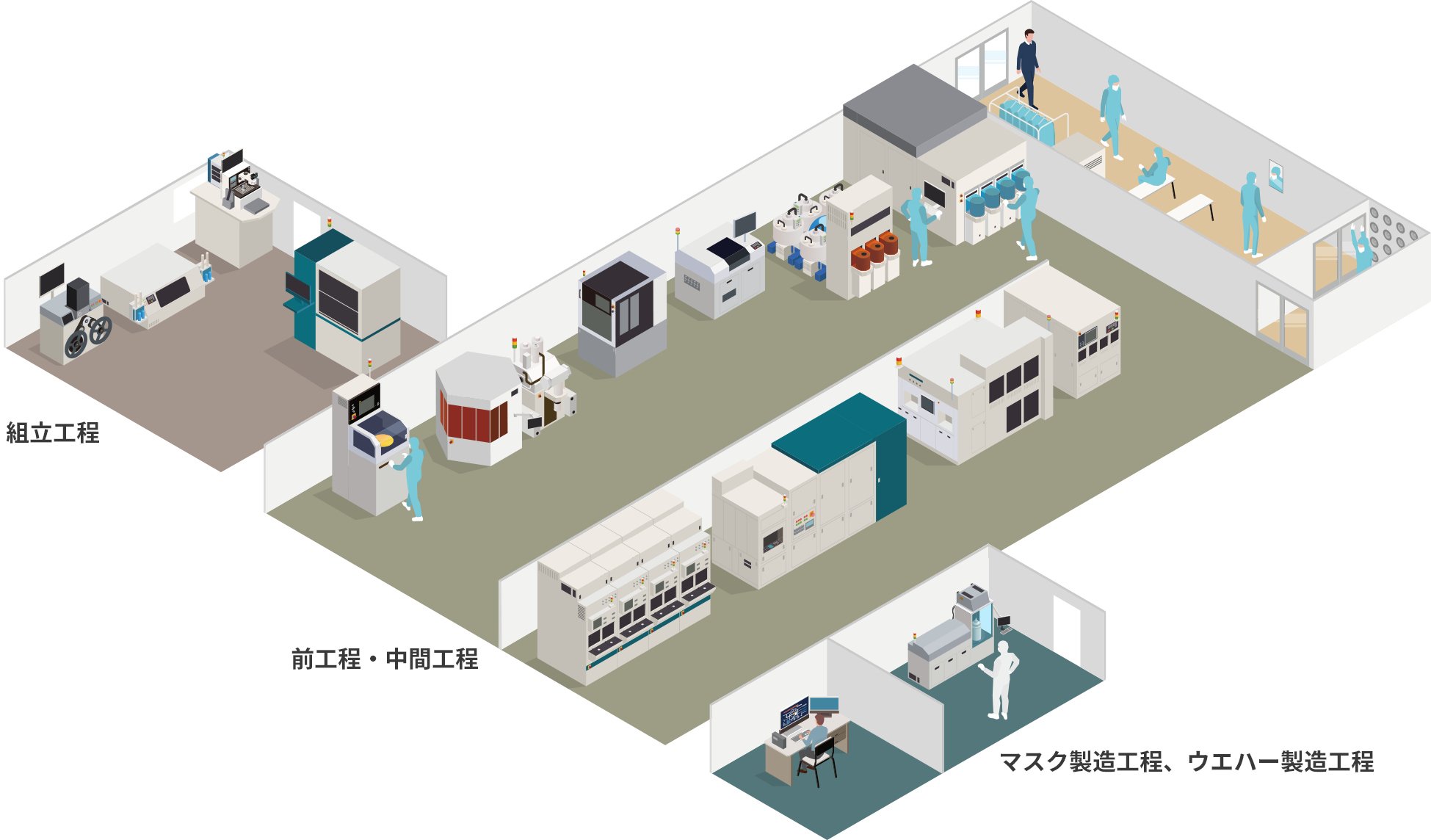

Vol.02半導体製造工場Semiconductor manufacturing factory

半導体とは

半導体は、あらゆるデジタル製品に欠かせない部品です。現代社会を、「便利」に「高速」にしている主役と言っても過言ではありません。半導体によって電気をコントロール出来るようになり、電気を光に変えたり、光を電気に変えたり、電気を切ったり入れたり、流れを変えたり、増幅したりと、実に様々なことが可能となります。身近なものでは、LED電球をはじめ、ほとんどの家庭用電化製品にも使われていますし、半導体を組み合わせて、コンピュータやAIなども出来ています。今回は、半導体の中でも、スマートフォン、ノートパソコン、自動車、鉄道などに、幅広く使われている「ディスクリート半導体」と呼ばれる半導体の製造工程を紹介します。

そもそも半導体とは、その名の通り「導体(金属)」と「絶縁体(ゴムなど)」の中間の位置にある物質で、シリコンなどが代表的な材料です。このシリコンに様々な不純物を注入することで、電気を通したり、通しにくくしたりするように加工します。おおまかには、シリコン製の小さなウエハーと呼ばれる土台に、

①絶縁膜を形成

②その上に回路(パターン)を転写し

③不要な部分の絶縁膜を除去し

⑤シリコン表面上に不純物を注入し再結晶化させることで電気的特性を変化させる、

という工程を繰り返し製造します。

半導体は、とても小さなスペースに、非常に細かい回路が施された、ナノ領域の製品です。従って、小さなゴミ(塵埃)があると正常なパターンが形成されない為、空気清浄度の高いエリアで各工程が全自動制御で連動して行われています。この半導体製造設備には 欠かせない「電力」「水」「薬液」「ガス」は、供給・コントロールが最も重要であり、工場の製造環境整備に非常に気を遣います。ティーマイクの製品、エンジニアリングも重要な役割を担っていますので、ぜひ注目してみて下さい!

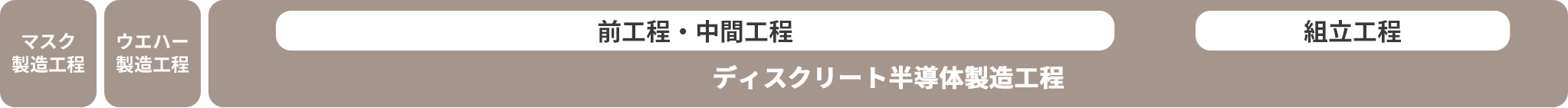

- マスク製造工程

-

1回路・パターン設計&

フォトマスク作成半導体チップ上に配置する回路を設計し、シミュレーションを繰り返して効率的なパターンを検討します。

そして、透明なガラス板の表面に、設計した回路パターンを描きます。これが、ウエハーに回路を転写するための原版となります。

- ウエハー製造工程

-

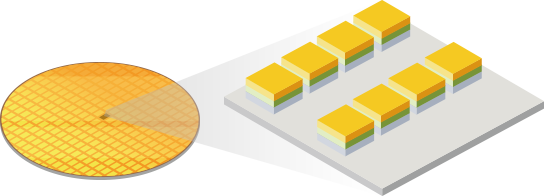

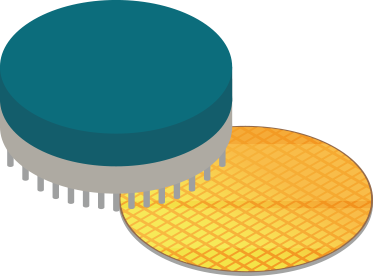

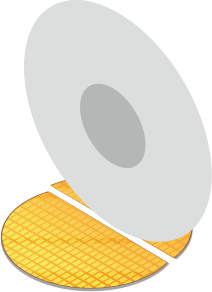

2シリコンインゴット

切断&研磨シリコンインゴットとは、シリコン(ケイ素:Si)の単結晶(どの位置でも結晶の方向が同じもの)が集まったもので、例えば直径8インチ(約200mm)の筒状結晶体です。これをダイヤモンドブレードやワイヤーソーで0.5~1.0mmに薄くスライスした後、シリコンウエハー表面の凹凸を鏡のように磨きあげます。

- 前工程・中間工程

-

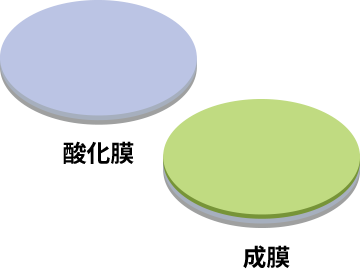

3ウエハー表面の

酸化・成膜ウエハーを高温の酸素に晒すことで表面を酸化させ成膜します。酸化膜は絶縁層の役割を果たします。

-

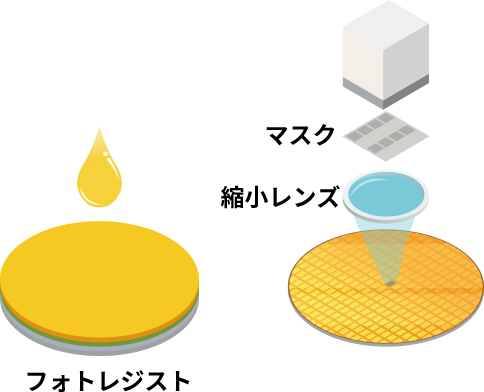

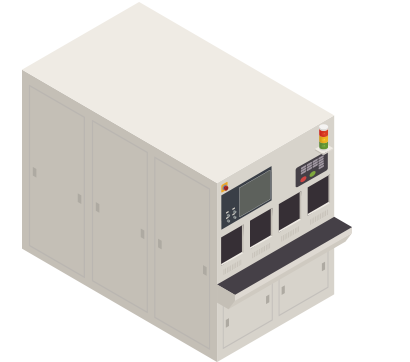

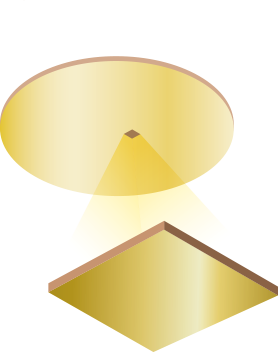

4リソグラフィ

(露光・現像)ウエハー表面にフォトレジストといわれる感光剤を均一に塗り、回路パターンのついたマスクを通して光を照射して、回路パターンを焼き付けます。この工程では、微細な線を正しい位置にむらなく焼き付けることが最重要とされ、10ナノメートル(髪の毛のおよそ1万分の1の細さ)の線を露光する精度が求められます。しかも回路パターンを繰り返し何度も露光するため、線がずれないように、ナノメートル単位で位置合わせをする必要があります。その後、現像液によって不要なフォトレジスト部分を除去し、純水で洗浄します。

-

5エッチング

焼き付けられた回路パターン以外の部分にある酸化膜・薄膜を化学腐食によって取り除くことで、フォトレジストに覆われている回路部分だけが残ります。エッチングには化学腐食のために薬液を用いるウエットエッチングと、ガスを用いるドライエッチングとがあり、ドライエッチングでは、真空容器内で腐食性ガスをプラズマ化し、化学反応と加速したイオンで膜を除去する方法で、より微細な加工が可能となります。

-

6レジスト剥離・洗浄

残っているフォトレジストを薬液やガスを使って剥離し、その後ウエハー上に残っている不純物を薬液で除去し、純水で洗浄します。

-

7イオン注入・

アニール/拡散不純物イオンを注入し、高温で加熱・活性化させ(アニール)、さらに高温で深い層まで不純物層を広げる処理(拡散)を行います。これによって、半導体として機能するために必要な電気的特性を持たせることができます。

そして、3【ウエハー表面の酸化・成膜】から7【イオン注入、アニール・拡散】までの工程を繰り返して、必要な回路を作り込みます。

-

8メタル(電極形成)

電極配線用の金属をウエハーに形成します。これが、チップ(ダイ)の内外を結ぶ電気の通り道となります。

-

9ウエハーテスト

ウエハーに形成された数百個のチップ(ダイ)のひとつひとつに対して、電気的特性に問題がないかを検査します。

-

10研磨

ウエハーの裏側を研磨して、薄く加工します。

-

11裏面電極形成

ウエハーの裏側に電極を形成します。

-

12ダイシング

ウエハーをダイヤモンドブレードで切断し、ひとつひとつのチップ(ダイ)に分離させます。

- 組立工程

-

13ダイボンディング

リードフレームと呼ばれる金属の枠にチップ(ダイ)を接合します。

-

14ワイヤボンディング

チップ(ダイ)とリードフレームをワイヤで接合し、配線します。これにより、チップとリードフレームが接続されます。

-

15モールド

チップ(ダイ)を外部からの力や衝撃から保護するため、樹脂で覆います。

-

16特性テスト(最終検査)

電気的特性検査、外観検査など、異常がないか何重もの検査を行い、良品のみを選別します。

ここにティーマイク!

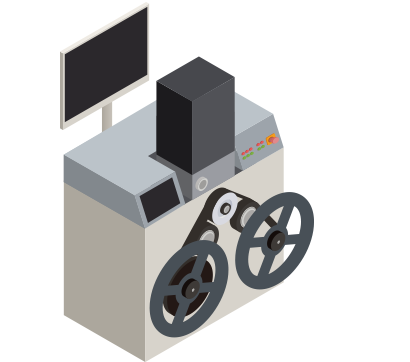

①MPC

電源品質向上サポート

わずかコンマ数秒の間に、電力供給量がガクンと落ちる

「瞬時電圧低下」。

家庭で使用される電気としてはほとんど影響がなくても、

一部の工場やプラントでは大きな損害の原因となり得ます。

これら不測のトラブル発生時でも、

いつも通り安定した電気供給を保つためには

「瞬低補償装置(MPC)」などのバックアップ装置が必須です。

わずかな変動も見逃さず、

実に1/1000秒クラスのスピードで対応するTMEICのMPCは

半導体関連、液晶関連の工場を中心に納入されています。

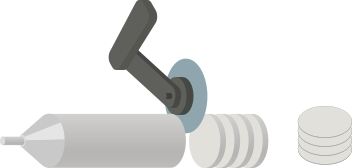

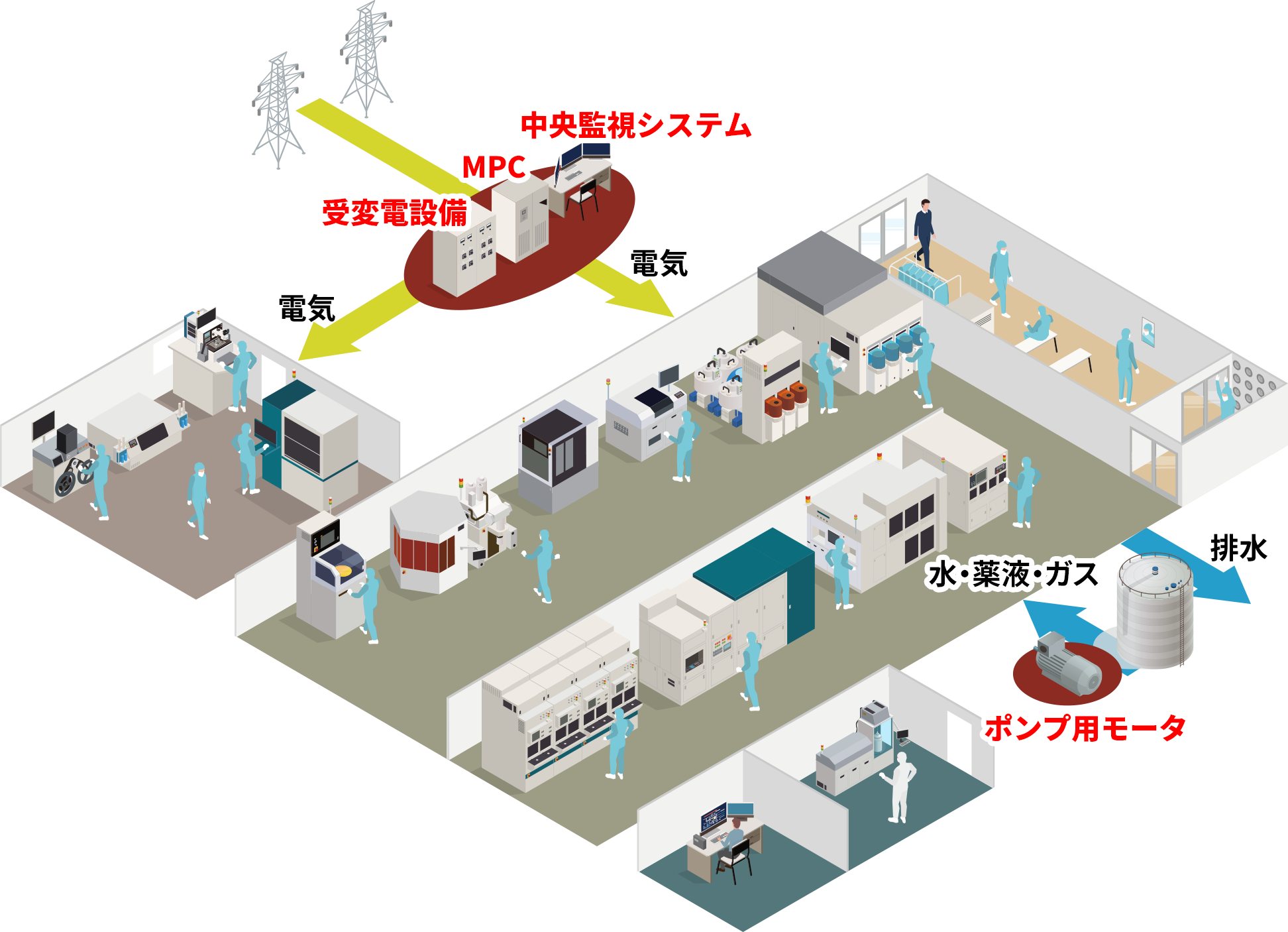

②半導体製造インフラを提供

半導体工場では、高度の自動化設備が実現されていますが、それらを確実に稼働させるためには、

エネルギーとなる電気、半導体製造に欠かせない純水、製造工程から発生する排水の処理が重要です。

その中でTMEICは、電力会社から電気をうけて工場の各設備に配る受配電設備、

瞬時の電圧変動から製造ラインを守るMPC(瞬時電圧低下補償装置)、

純水製造や排水処理を監視する中央監視システムを提供しています。

こんなところにもティーマイク!

この他にもTMEICには、

半導体製造を支える先端技術があります。

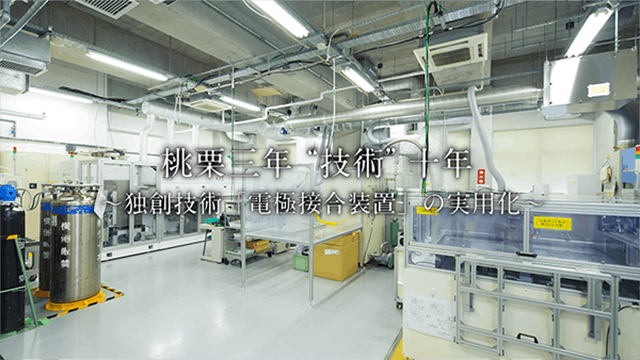

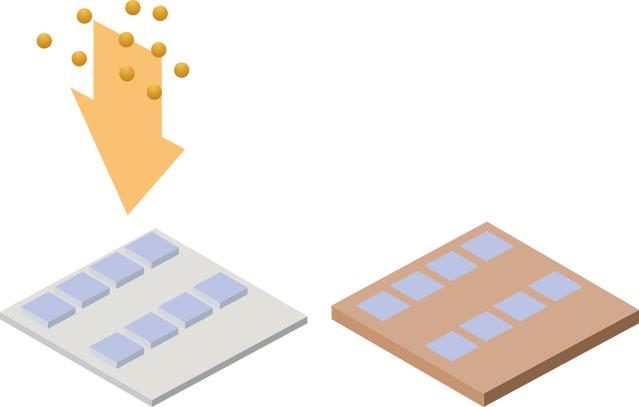

オゾンガス発生装置

記憶をつかさどる半導体(メモリIC)や

演算をつかさどる半導体(ロジックIC)の製造における

絶縁膜を作る工程(工程③)にはオゾンガスが不可欠です。

TMEICは、品質低下の原因となる窒素を含まない

「クリーン」で「超高濃度」のオゾンを

発生させる装置を世界で初めて開発。

この先端技術は世界中の半導体工場で採用され、

最先端で高品質な半導体の製造に役立っています。