イメージ

回転機システム事業部

製造第二部

森山 雄介

回転機システム事業部

製造第二部

望月 鴻之介

世の中は「モータ」がまわしている

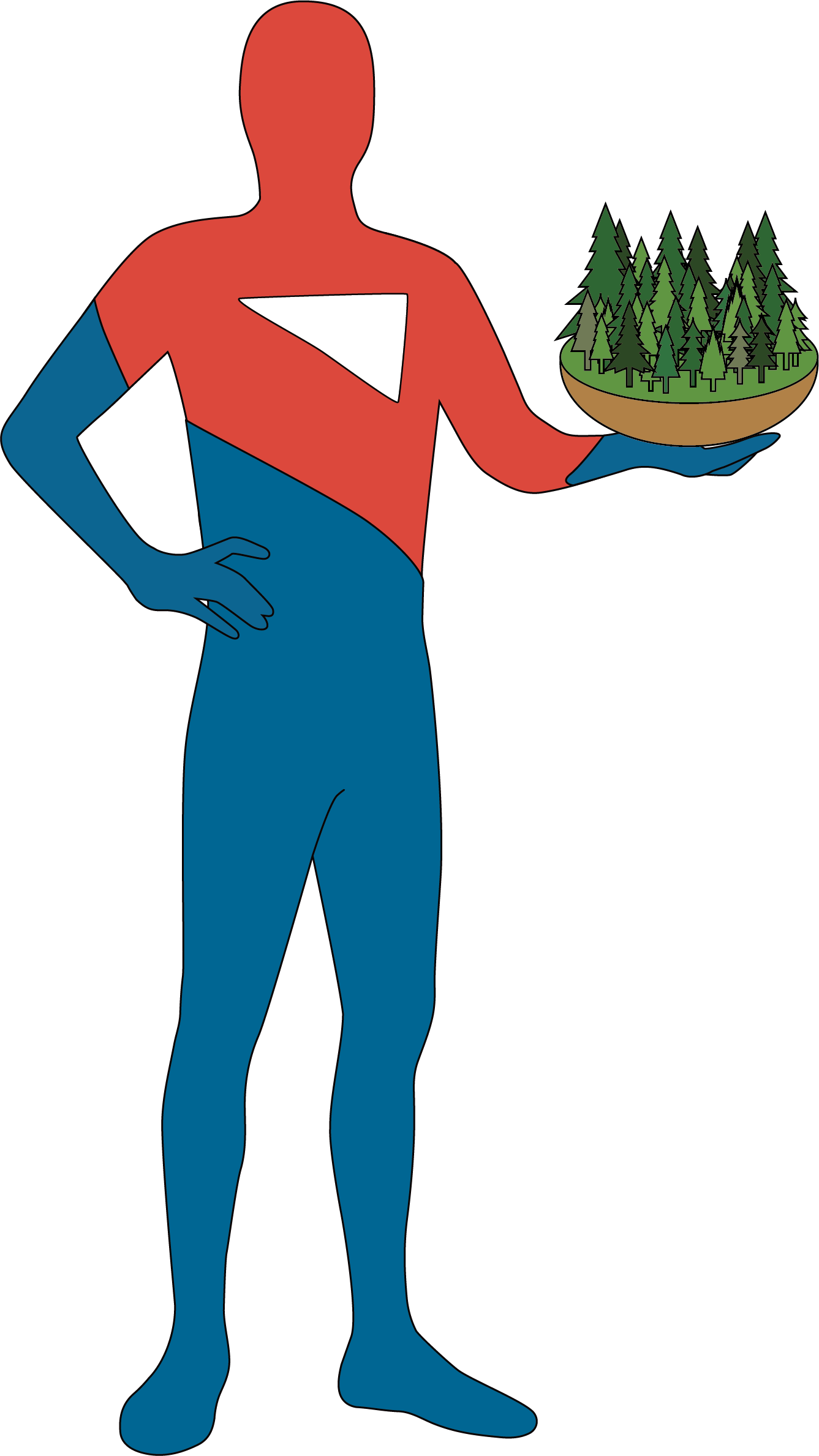

身近な家電製品や自動車をはじめ、インフラ、産業用設備にも欠かせない「モータ」。世の中のありとあらゆる動くものに使われている、と言っても過言ではなく、実に世界の電力消費の約半分はモータによるものだ※1。一方で、国内の発電割合を見ると、その半分を火力発電に頼らざるを得ず、発電時にCO2が発生する。カーボンニュートラル社会の実現には、モータの中でも電力消費が多い産業用モータの省エネルギー化が欠かせない。

こうした背景から2015年、モータの電気効率について目標基準値などを定めた「トップランナー制度」がスタート。工場に新設するモータは必ず高効率なものとするルールができ、その基準がIE3に設定された※2。各企業はカーボンニュートラルの推進や省エネルギー・省コストのためにも、より高効率なモータの導入を積極的に検討するようになっている。

東芝、三菱電機の時代を含めると、100年以上モータの開発・製造に携わってきたTMEICは、産業界のニーズに応えて高効率なモータを開発・製造。カーボンニュートラル推進をサポートしてきたが、業界に先駆けて2020年から、さらに高効率なIE4基準モータの開発に注力。2023年4月、国内初の製品化を実現した※3。

- ※1出典:IEC TS 60034-31.2021 (C)IEC 2021

- ※2IEはInternational Energy-efficiency Classの略で、国際的なエネルギー効率クラスを意味する。

- ※3モータは回転部分の仕組みの違いにより「誘導モータ」と「同期モータ」に大きく分けられる。TMEICのIE4基準モータは誘導型で国内初。

世界の機器別消費電力量

こうした背景から2015年、モータの電気効率について目標基準値などを定めた「トップランナー制度」がスタート。工場に新設するモータは必ず高効率なものとするルールができ、その基準がIE3に設定された※2。各企業はカーボンニュートラルの推進や省エネルギー・省コストのためにも、より高効率なモータの導入を積極的に検討するようになっている。

東芝、三菱電機の時代を含めると、100年以上モータの開発・製造に携わってきたTMEICは、産業界のニーズに応えて高効率なモータを開発・製造。カーボンニュートラル推進をサポートしてきたが、業界に先駆けて2020年から、さらに高効率なIE4基準モータの開発に注力。2023年4月、国内初の製品化を実現した※3。

- ※1出典:IEC TS 60034-31.2021 (C)IEC 2021

- ※2IEはInternational Energy-efficiency Classの略で、国際的なエネルギー効率クラスを意味する。

- ※3モータは回転部分の仕組みの違いにより「誘導モータ」と「同期モータ」に大きく分けられる。TMEICのIE4基準モータは誘導型で国内初。

電気のムダをゼロにする

モータは電気の力で回る。しかし、与えられた電気はその100%が回転エネルギーに変換されるわけではない。電気エネルギーの一部が熱になって逃げる「損失」がどうしても生じる。効率を上げるために必要なのが、モータ各部に発生する「損失」を最小限にとどめる工夫だ。「損失の発生箇所や要因はさまざまで、種類別に鉄損、銅損、機械損、漂遊負荷損に分けられます。IE4基準モータの開発では、これら全ての損失の低減を図りました」と、開発プロジェクトの中心メンバーの1人で設計担当の森山は説明する。

中でも着目したのが、モータの物理的な回転に伴って発生する「機械損」の低減だ。具体的には、モータの内部に取りつけてある自己冷却用のファンにより生じる風損を、極限まで減らすことに挑んだ。同じく設計担当の望月は振り返る。「目標に据えたのは、損失を抑えるためにファンを小型化すると同時に、冷却効率を高めて冷却性能を維持すること。条件を満たすベストな羽根の形状や枚数を探り、なおかつシンプルな形に設計することでコストを抑える工夫も加えました」

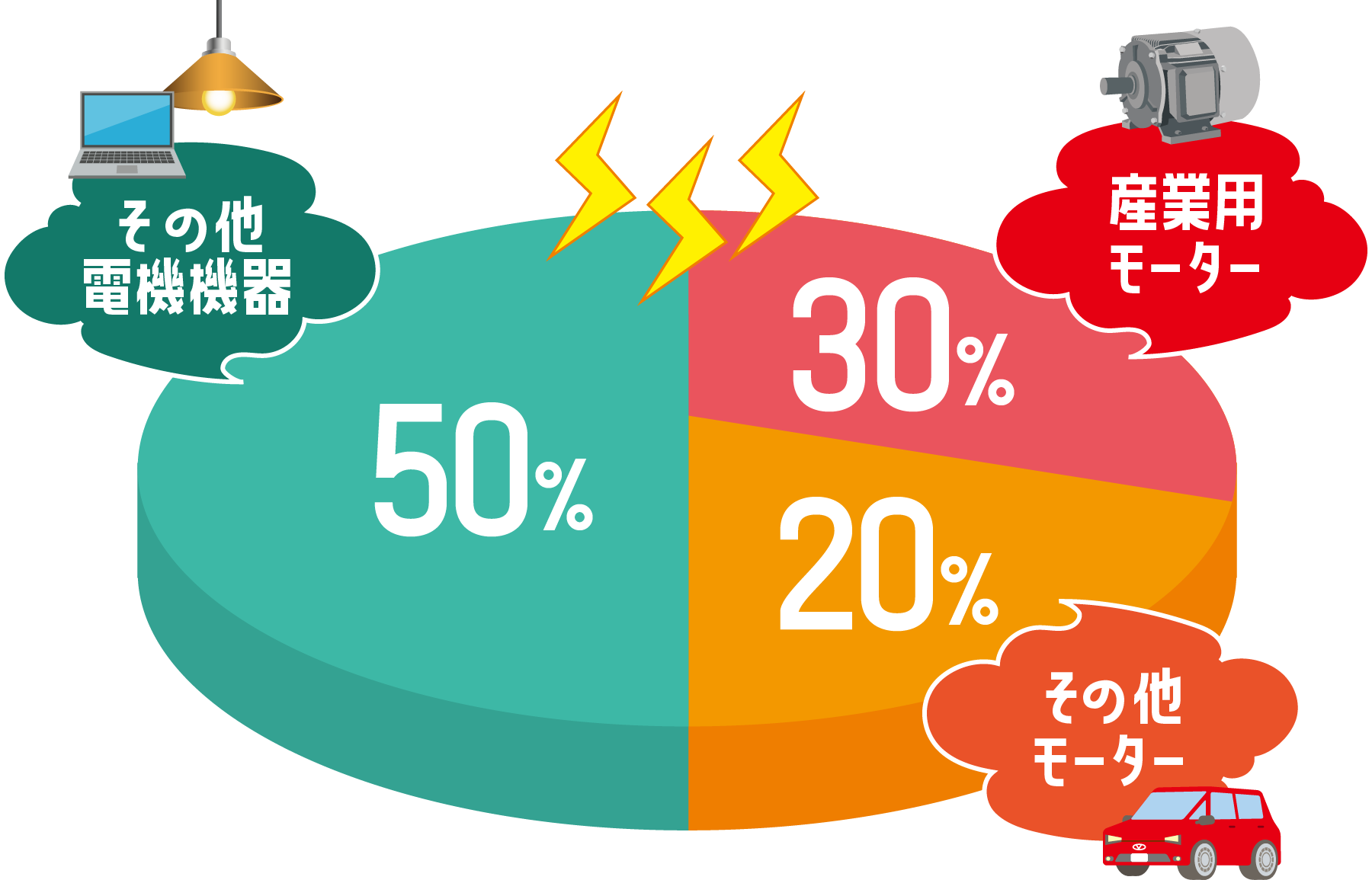

モータと森林

さまざまな試行錯誤の末に課題をクリアし、TMEICは国内初となるIE4基準モータの開発に成功。世界最高水準の省エネ性能を実現した。さらに、一般的な高効率モータでは損失を低減するため内部にレアアースを原材料とする永久磁石を使う構造を採用するところを、TMEICは独自の技術により永久磁石という希少な資源を用いることなくIE4効率を達成。

このIE4基準モータは、TMEICの従来製品のIE1基準モータと比較して、損失が最大で50%少ない。通常、モータ効率を1%高めるには約20%の損失の低減が必要とされ、これに当てはめると今回のIE4基準モータは従来比で約2.5%効率が向上したことになる。小さな差のように見えて実は、1台の75kWのモータをIE1基準からIE4基準に置き換えた場合のCO2削減効果は、年間10.5トンに及ぶ。

自然界でCO2を吸収してくれる「森林」に目を向けてみると、スギ1本あたりの年間のCO2吸収量は約8.8kg※4。1台のガソリン自動車が排出する年間約1.4トン※5のCO2を吸収するためには、スギ約160本が必要な計算だ。一方、モータ1台の置き換えで減らすことができる年10.5トンのCO2は、ガソリン自動車7.5台分に相当し、削減効果は大きい。森林とともにモータがCO2削減に大きく貢献する。TMEICがモータ効率の「1%」にこだわり追求し続ける理由だ。

- ※4出典:林野庁ホームページ

https://www.rinya.maff.go.jp/j/sin_riyou/ondanka/20141113_topics2_2.html - ※5出典:カーボンニュートラルに向けたディーラーのエコカー推奨活動の効果について

~統計と調査データによるシミュレーション~/自販連「自動車販売」12月号(2022年12月)

https://www.gendai.co.jp/report/post-3827/

AIの意図を読むチカラ

「ものづくり」は、設計者の知識や経験、計算から導き出された仮説を、試作して検証することが基本だ。近年はこの計算や解析においてAIの活用が進む。人にはこなせない膨大なパターンを自動で探索、検証し、設計の最適解を探ることができるAI。今回のIE4基準モータのファンの形状も、AIを活用したからこそ生み出せたものだ。一方で、AIはときに、データ上は条件を満たしていても強度面で問題がある形状や、実際に製造することが困難な形状を解として出すこともあり、良くも悪くも人間の“常識”には収まらない。

「そこで、これからのエンジニアに必要なスキルが『AIの意図を読む力』なんです」と望月。一見、非現実的に思えるAIの解も表面的に判断せず、その核心は何なのか、的確に読み解いて設計に落とし込む力が求められる。しかし、その上で、実際に試作機による試験をおこなってデータの裏付けをとり、自らの知識や経験に照らして人が最終判断を下すことの重要性は、今も変わらない。

100年を超えるモータ製造の長い歴史。先人たちの偉大さを改めて知る場面も多いと森山は言う。「自分たちが携わる研究もまた、その歴史を継いで未来へつなぐものだと考えると、挑戦のしがいを感じます。この先、モータの概念がガラリと変わるような技術革新が起きるかもしれません。そんな未来に続く一歩として、常に新しい技術を取り入れて自らも学び続けながら、時代のニーズに応えるモータを生み出していきたい。それが地球環境への貢献にもつながるのはエンジニア冥利に尽きます」(森山)

先人たちが積み重ねた技術の集大成から、さらに「1%」の効率を高めていくために、現場では日々、0.01%の単位に神経を研ぎ澄ませるエンジニアたちの妥協なき挑戦が続いている。

モータ開発の拠点であるTMEIC長崎事業所では、2024年に新棟「長崎イノベーションセンター」が完成。スマートファクトリー化を進め、部門連係での技術・製品開発を加速させている。